Come si produce la ceramica [7 semplici passaggi nel 2024]

Ora di emissione: 2024-12-05 11:13:07

La ceramica viene realizzata modellando le materie prime, cuocendole ad alte temperature e spesso smaltandole per creare prodotti funzionali e durevoli.

La ceramica è una parte essenziale della nostra vita quotidiana: dai vasi e dalle piastrelle ai materiali high-tech utilizzati in settori come quello aerospaziale e medico.

Global Reach Ceramic offre prodotti ceramici che uniscono qualità eccezionale e design innovativo, soddisfacendo le diverse esigenze delle applicazioni residenziali e industriali in tutto il mondo.

In questo articolo parleremo di 7 fasi di produzione della ceramica. Che siate principianti, questo semplice processo vi fornirà una chiara comprensione di come le materie prime vengono trasformate in prodotti ceramici di alta qualità.

Che cosa è la produzione ceramica?

La produzione della ceramica è il processo di creazione di prodotti durevoli e non metallici a partire da materiali ceramici come argilla e altri composti.

Mentre la ceramica tradizionale è spesso utilizzata per scopi artistici o decorativi, la ceramica industriale è progettata per la funzionalità. È progettata per supportare macchinari, migliorare i processi di produzione e fornire materiali ad alta resistenza per settori come quello automobilistico, aerospaziale, militare, medico, edile e altri ancora.

Il processo prevede la modellazione e il riscaldamento di materiali naturali come l'argilla, insieme ad altri additivi, per creare prodotti solidi e durevoli. La produzione di ceramica produce oggetti che variano notevolmente per dimensioni, forma, complessità e costo, rendendoli essenziali sia nelle applicazioni quotidiane che nei settori specializzati.

Quali sono le materie prime della ceramica?

Le ceramiche sono materiali inorganici non metallici, noti per la loro durezza, fragilità e resistenza al calore. Sono state utilizzate per secoli per creare una varietà di prodotti, da oggetti di uso quotidiano come ceramiche e mattoni a componenti high-tech nelle industrie moderne.

Mentre la ceramica tradizionale era realizzata principalmente con materiali a base di argilla , la produzione ceramica odierna comprende un'ampia gamma di materie prime a seconda del tipo di ceramica prodotta.

Materie prime tradizionali

La base della maggior parte delle ceramiche, tra cui porcellana, mattoni e gres, risiede ancora nei minerali argillosi naturali . Questi materiali argillosi sono i componenti chiave che conferiscono alla ceramica la capacità di essere modellata in diverse forme prima della cottura ad alte temperature.

I minerali argillosi più comuni utilizzati nella ceramica tradizionale includono:

- Caolino : argilla bianca e fine utilizzata per produrre porcellana.

- Ball Clay : argilla altamente plastica utilizzata per creare forme dettagliate.

- Argilla refrattaria : resistente alle alte temperature, ideale per realizzare rivestimenti per forni e mattoni.

Ceramica avanzata

Oltre ai materiali tradizionali, le ceramiche avanzate richiedono spesso materie prime più specializzate, in particolare composti chimici che offrono resistenza, resistenza e prestazioni superiori. Questi materiali sono utilizzati in settori come la medicina, l'aerospaziale, l'elettronica e la difesa. Alcuni esempi includono:

- Carburo di tungsteno : noto per la sua durezza e utilizzato in macchinari e utensili industriali.

- Carburo di silicio : estremamente resistente e spesso utilizzato in applicazioni elettroniche, automobilistiche e aerospaziali.

Le ceramiche avanzate si trovano anche in applicazioni ad alte prestazioni, come i giubbotti antiproiettile , dove offrono una protezione leggera ma resistente.

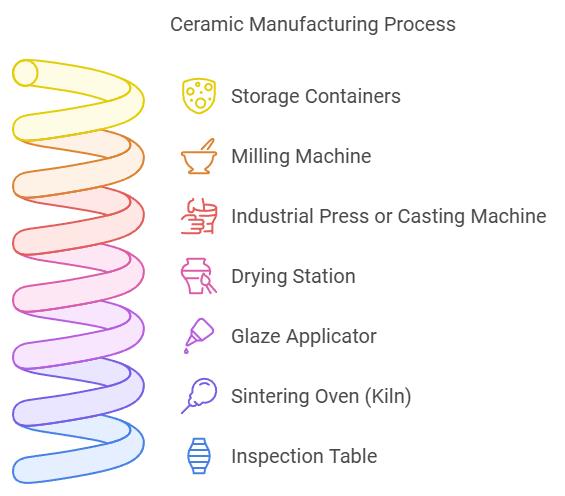

Attrezzature essenziali per la produzione di ceramica

La creazione di ceramiche di alta qualità richiede attrezzature specializzate in ogni fase del processo. Ecco una rapida panoramica degli strumenti essenziali che garantiscono qualità ed efficienza nella produzione di ceramiche.

1. Contenitori di stoccaggio

Le materie prime come argilla e minerali devono essere conservate in contenitori puliti per evitare contaminazioni, garantendo così la qualità del prodotto finale.

Successivamente prepareremo questi materiali per la miscelazione e la macinazione con una fresatrice.

2. Fresatrice

La fresatrice macina le materie prime in polveri fini, garantendo una miscelazione e una consistenza uniformi per una consistenza ceramica uniforme.

Successivamente , diamo forma ai materiali utilizzando una pressa industriale o una macchina per fusione.

3. Pressa industriale o macchina per fusione

Queste macchine applicano pressione o versano materiali negli stampi, modellando la ceramica in forme precise, da piccole parti a componenti di grandi dimensioni.

Successivamente , dopo la modellatura, la ceramica deve essere asciugata per evitare crepe, il che ci porta alla stazione di essiccazione.

4. Stazione di essiccazione

La stazione di essiccazione rimuove l'umidità dalla ceramica modellata, prevenendone la formazione di crepe prima della cottura nel forno.

Successivamente applichiamo una glassa per una finitura liscia utilizzando un applicatore per glassa.

5. Applicatore di smalto

L'applicatore di smalto garantisce uno strato uniforme di smalto, migliorando sia l'aspetto che la durata della ceramica.

Successivamente , la ceramica viene cotta nel forno di sinterizzazione per solidificarne la forma.

6. Forno di sinterizzazione (forno)

Il forno cuoce la ceramica ad alte temperature, indurendola e fondendola in pezzi finiti e resistenti.

Successivamente eseguiamo un controllo finale sul tavolo di ispezione per individuare eventuali difetti.

7. Tavolo di ispezione

Il tavolo di ispezione è il luogo in cui ogni pezzo viene attentamente esaminato per individuare eventuali difetti prima di essere imballato e spedito.

Utilizzando questi strumenti specializzati, i produttori di ceramica possono garantire prodotti di qualità elevata e costante dall'inizio alla fine.

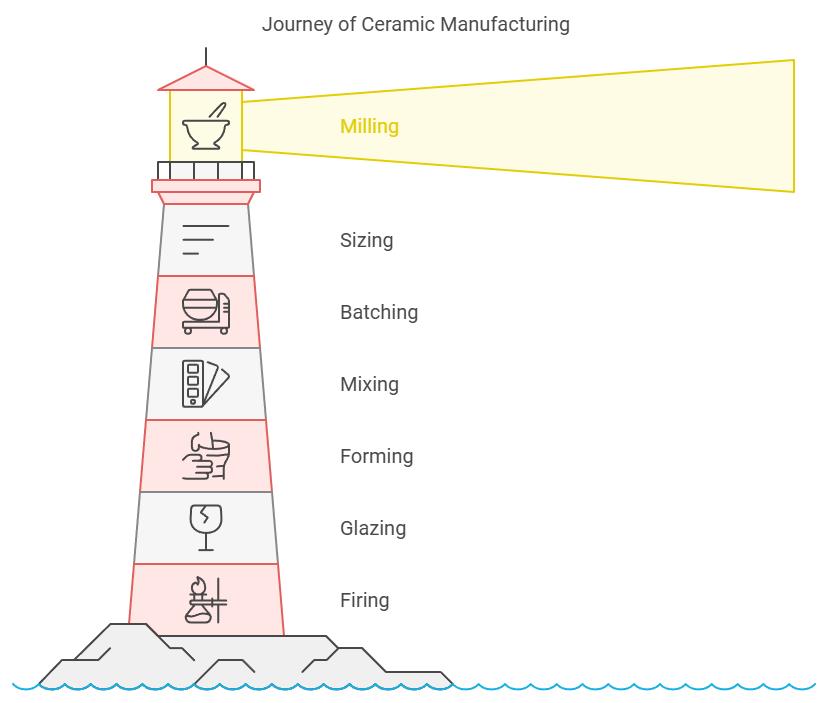

Come si produce la ceramica: 7 passaggi comuni

La produzione della ceramica è un processo complesso che prevede diverse fasi chiave. Ogni passaggio trasforma le materie prime in un prodotto finito durevole, funzionale e spesso bello. Analizziamo questi passaggi per capire meglio come prende vita la ceramica.

Fase 1: Fresatura

Il primo passaggio nella produzione della ceramica è la macinazione, durante la quale materie prime come argilla, minerali e additivi vengono ridotte in polveri fini. Questa fase aiuta a rimuovere le impurità e garantisce che i materiali siano in una forma che possa essere facilmente miscelata e modellata in seguito. La macinazione crea una consistenza uniforme, fondamentale per la qualità del prodotto finale.

Successivamente passeremo alla fase di dimensionamento, dove controlleremo la dimensione di queste particelle per ottenere la migliore adesione e qualità superficiale.

Fase 2: dimensionamento

Nella fase di calibratura, i materiali macinati vengono accuratamente selezionati per separare le parti utilizzabili dagli scarti. L'obiettivo è garantire che le particelle abbiano la dimensione giusta per legarsi correttamente e ottenere una superficie liscia sul pezzo ceramico finale. Una calibratura corretta aiuta a prevenire difetti e garantisce una consistenza uniforme in tutto il prodotto.

Successivamente , dopo la calibrazione, procederemo alla preparazione dei lotti, dove prepariamo i materiali per la successiva fase di produzione.

Fase 3: Batch

Il dosaggio è il processo di pesatura e misurazione delle materie prime prima di combinarle. Questa fase garantisce l'utilizzo delle giuste proporzioni di materiali per garantire la massima uniformità. Per garantire un flusso fluido, spesso vengono utilizzati alimentatori vibranti che contribuiscono a mantenere un flusso costante di materiali nella fresatrice. Un dosaggio accurato garantisce che ogni lotto di ceramica abbia la stessa elevata qualità.

Successivamente , una volta che i materiali saranno stati dosati correttamente, li mescoleremo insieme per ottenere una miscela uniforme.

Fase 4: Miscelazione

La miscelazione (o "blunging") è la fase in cui tutte le materie prime vengono combinate per garantire una consistenza uniforme. Questo passaggio è fondamentale per ottenere una composizione chimica e fisica uniforme in tutto il lotto ceramico. I mulini impastatori sono comunemente utilizzati per la miscelazione, soprattutto per gli ingredienti secchi. L'obiettivo è garantire che ogni particella sia accuratamente miscelata, il che contribuirà a ottenere un prodotto finale con una consistenza e una composizione uniformi.

Dopo aver mescolato bene i materiali, è il momento di dar loro la forma desiderata.

Fase 5: Formazione

La formatura è il momento in cui avviene la magia: plasmare la ceramica nella sua forma finale. Questo può essere fatto attraverso vari metodi, come la colata in barbottina, lo stampaggio a iniezione o la pressatura a secco. Le ceramiche tradizionali, ad esempio, possono essere modellate al tornio. Questa fase conferisce alla ceramica la sua struttura e il metodo utilizzato dipende dalle dimensioni, dalla forma e dalla complessità del prodotto. Che si tratti di un vaso decorativo o di un grande componente industriale, la formatura plasma il futuro dell'opera in ceramica.

Successivamente , dopo il processo di formatura, applicheremo la smaltatura per migliorare l'aspetto e la funzionalità del pezzo.

Fase 6: Smaltatura

Una volta che la ceramica è stata modellata e asciugata, è pronta per la smaltatura. La smaltatura non solo ne migliora l'aspetto, conferendo al pezzo una finitura liscia e lucida, ma ne migliora anche la durata e la funzionalità. La smaltatura viene solitamente applicata a spruzzo, garantendo uno strato uniforme. La smaltatura aggiunge colore, consistenza e uno strato protettivo che protegge la ceramica dai danni e ne esalta l'aspetto estetico.

Successivamente , prenderemo la ceramica smaltata e la manderemo al forno per la cottura.

Fase 7: Sparo

La fase finale è la cottura, in cui la ceramica smaltata viene posta in un forno e riscaldata ad alte temperature . Questo calore intenso indurisce il materiale, rendendolo più resistente e durevole. La cottura fonde anche lo smalto alla ceramica, conferendole una superficie liscia e rifinita. Questo processo è essenziale per garantire che la ceramica possa resistere all'uso quotidiano e rimanere solida per anni a venire.

Ogni fase si basa sulla precedente, garantendo che le materie prime vengano trasformate in un prodotto finito splendidamente.

Come viene prodotta la ceramica moderna

La produzione ceramica odierna è più avanzata rispetto ai metodi tradizionali del passato, come i semplici forni in argilla utilizzati per cuocere la ceramica antica. Sebbene i principi fondamentali rimangano gli stessi, il processo si è evoluto, soprattutto per la ceramica industriale.

Le ceramiche moderne vengono prodotte con elevata precisione utilizzando metodi come lo stampaggio e la fusione. Tecniche come lo stampaggio a iniezione, la colata a barbottina e la pressatura a secco sono comunemente utilizzate nella produzione di ceramiche avanzate.

Stampaggio a iniezione

Lo stampaggio a iniezione è un metodo ampiamente utilizzato nella produzione di ceramiche avanzate. Simile allo stampaggio di materie plastiche, questo processo prevede il riscaldamento dei materiali ceramici fino alla loro fusione, per poi iniettare il materiale fuso negli stampi per creare le forme desiderate. Questa tecnica è efficiente e consente un'elevata precisione anche nelle forme più complesse.

Fusione a barbottina

La colata in barbottina è una tecnica di formatura della ceramica ideale per produrre forme complesse difficili da realizzare al tornio. Consiste nel versare una miscela di argilla liquida, nota come barbottina, in uno stampo in gesso.

Man mano che la barbottina si solidifica e si indurisce, assume la forma esatta dello stampo. Questo metodo è particolarmente utile per creare ceramiche dettagliate e uniformi.

Pressatura a secco

La pressatura a secco è una tecnica che prevede la compressione di polveri ceramiche all'interno di uno stampo o di una matrice. La polvere granulare e sciolta viene compattata sotto pressione per formare una forma solida.

Successivamente, la ceramica pressata viene cotta in un forno per indurirla e rinforzarla. Questo processo viene spesso utilizzato per produrre ceramiche che richiedono forme e dimensioni precise e uniformi.

EndNote

Il processo di produzione della ceramica inizia con la raccolta delle materie prime, che vengono poi accuratamente lavorate e miscelate per ottenere la miscela desiderata. Successivamente, i materiali vengono modellati nella forma desiderata e sottoposti a diverse fasi di riscaldamento, tra cui essiccazione, cottura e smaltatura.

Una volta completati questi passaggi, il prodotto ceramico è pronto per il confezionamento e l'uso. Questo processo dettagliato si traduce in ceramiche di alta qualità, resistenti, resistenti al calore e versatili.

La ceramica può essere utilizzata in qualsiasi cosa, dagli oggetti domestici di uso quotidiano ai componenti avanzati per settori come quello aerospaziale e della difesa, dimostrando il suo ruolo importante sia nella vita quotidiana che nelle applicazioni specializzate.

Domande frequenti

Domanda: Quali sono le fasi principali della produzione della ceramica?

Risposta: La produzione della ceramica prevede la miscelazione dei materiali, la loro formatura, l'essiccazione, la cottura e la smaltatura. Questi passaggi creano prodotti resistenti e resistenti al calore.

Domanda: Perché l'essiccazione è importante nella produzione della ceramica?

Risposta: L'essiccazione previene la formazione di crepe e garantisce un contenuto di umidità uniforme, essenziale per una cottura uniforme e ceramiche più resistenti.

Domanda: Quali settori industriali utilizzano la ceramica?

Risposta: La ceramica è ampiamente utilizzata nei settori automobilistico, aerospaziale, medico ed edile. Offre resistenza, resistenza al calore e durevolezza per diverse applicazioni.

POST RECENTI

- Pentole in ceramica o in ghisa: cosa scegliere?

2026-01-19

- Tecniche e vantaggi della smaltatura ceramica nel 2026

2026-01-19

- I vantaggi dei prodotti ceramici all ingrosso di alta qualità per i rivenditori

2025-12-17

- Puoi realizzare un posacenere con argilla essiccata all aria

2025-12-17

- L'impatto dei materiali ceramici negli edifici ad alta efficienza energetica

2025-12-04

- I 7 principali benefici per la salute delle pentole in ceramica

2025-12-04

- Come pulire i vasi in ceramica e prolungarne la durata?

2025-11-17

- Le 15 migliori idee regalo in ceramica per le feste del 2025: premurose, eleganti e sentite

2025-11-17

Hai bisogno di un preventivo?Hai domande?

Ricevi una risposta da un esperto entro 24 ore

PARLA CON UNO SPECIALISTA >