Tecniche e vantaggi della smaltatura ceramica nel 2026

Ora di emissione: 2026-01-19 15:52:00- Cosa sono le tecniche di smaltatura della ceramica?

- Differenze chiave tra smalto ceramico e corpo ceramico

- Perché la smaltatura ceramica è essenziale per qualità e prestazioni

- Materiali di base utilizzati nelle smaltature ceramiche

- Principali tipi di tecniche di smaltatura della ceramica utilizzate oggi

- Processo di smaltatura ceramica passo dopo passo nella produzione

- Metodi di cottura della smaltatura ceramica e intervalli di temperatura

- Difetti comuni della smaltatura della ceramica e come prevenirli

- Smaltatura ceramica per produzione personalizzata e OEM

- Standard di controllo qualità nella smaltatura professionale della ceramica

- Come scegliere la tecnica di smaltatura della ceramica più adatta al tuo progetto

- Sostenibilità e sicurezza nella smaltatura della ceramica

- Tendenze future nella tecnologia della smaltatura ceramica

- Considerazioni finali: partnership per l'eccellenza nella produzione

La smaltatura della ceramica è il processo di applicazione di un rivestimento vetroso su argilla cotta o cruda, per poi fonderla in un forno a temperature controllate per sigillare e proteggere il corpo ceramico. Le tecniche di smaltatura della ceramica sono fondamentali per ottenere prodotti ceramici durevoli, sicuri per gli alimenti e visivamente uniformi.

Che tu stia tenendo in mano una tazza da caffè alla scrivania o ammirando un vaso decorativo nella hall di un hotel, probabilmente stai osservando la magia della smaltatura della ceramica. Con oltre 25 anni di esperienza nella produzione presso Dongsheng Ceramic Co. Ltd , abbiamo visto come un singolo strato di rivestimento simile al vetro possa trasformare un semplice pezzo di argilla in un prodotto durevole, sicuro per gli alimenti e visivamente sbalorditivo.

Ma cosa avviene esattamente nel processo di smaltatura? Se vi chiedete come i produttori professionisti riescano a creare finiture lisce, colori vivaci e superfici durature, siete nel posto giusto. Per grossisti, designer e rivenditori che desiderano acquistare ceramiche di alta qualità, comprendere le tecniche di smaltatura è fondamentale per garantire la longevità del prodotto e la coerenza del marchio.

In questa guida, spiegheremo nel dettaglio lo scopo della smaltatura ceramica, come funzionano le diverse tecniche di smaltatura ceramica, quando utilizzare ciascun metodo e come i professionisti prevengono i difetti più comuni sia nella produzione su misura che in quella su larga scala. Quindi, senza ulteriori indugi, iniziamo.

Cosa sono le tecniche di smaltatura della ceramica?

In termini tecnici, una smaltatura è uno strato di vetro fuso su un corpo ceramico tramite cottura ad alta temperatura. Pensatela come una "pelle" protettiva. Nella produzione moderna, la smaltatura non consiste semplicemente nell'immergere un contenitore nella vernice; è un sofisticato processo chimico in cui i minerali grezzi si fondono e si legano alla superficie dell'argilla per creare una finitura non porosa.

Quindi, qual è esattamente lo scopo della smaltatura nella ceramica funzionale e decorativa? La smaltatura assolve due funzioni principali: funzione e forma .

- Funzionale: rende la ceramica impermeabile, facile da pulire e adatta al contatto con gli alimenti.

- Decorativo: consente una tavolozza infinita di colori, texture (da opache a lucide) ed effetti artistici che definiscono l'estetica di un marchio.

Differenze chiave tra smalto ceramico e corpo ceramico

È un'idea sbagliata diffusa che il colore di un pezzo di ceramica derivi dall'argilla stessa. Il corpo ceramico (o "biscotto" dopo la prima cottura) fornisce la struttura e la forma. La smaltatura è un composto chimico separato applicato a tale struttura. Mentre il corpo fornisce la resistenza necessaria per sostenere il peso, la smaltatura fornisce la resistenza superficiale a graffi, acidi e acqua.

| Caratteristica | Corpo in ceramica (lo scheletro) | Smalto ceramico (la pelle) |

| Composizione primaria | Argilla, caolino, feldspato e quarzo. | Silice (vetro), fondenti (per fondere) e allumina (per stabilizzare). |

| Funzione principale | Fornisce la forma, la resistenza strutturale e il peso del prodotto. | Garantisce impermeabilità, sicurezza alimentare e finitura estetica. |

| Porosità | Può essere poroso (terraglia) o denso (porcellana), a seconda della cottura. | Non poroso; crea una barriera sigillata, simile al vetro. |

| Struttura | Solitamente opaco, terroso e leggermente ruvido al tatto. | Può essere lucido, satinato, opaco o testurizzato (tipo "crackle"). |

| Reazione al calore | Indurisce e "sinterizza" ma non si scioglie. | Si scioglie allo stato liquido prima di raffreddarsi e trasformarsi in vetro solido. |

| Gamma di colori | Limitato al colore naturale dell'argilla (bianco, grigio, rosso o beige). | Praticamente illimitate grazie all'uso di ossidi minerali e coloranti. |

| Pulizia | Difficile da pulire se non smaltato (assorbe oli e macchie). | Facile da pulire; resistente ai detergenti e agli acidi. |

Perché la smaltatura ceramica è essenziale per qualità e prestazioni

Quando lavoriamo con partner globali come Walmart e Disney, il tema principale è la durabilità. La smaltatura è la prima linea di difesa per qualsiasi prodotto ceramico.

Come la vetratura migliora la durabilità e la resistenza della superficie:

La ceramica non smaltata è essenzialmente una spugna dura, ovvero porosa. La smaltatura "sigilla" questi pori. Questo crea una superficie significativamente più dura dell'argilla sottostante, rendendola resistente all'usura quotidiana di posate o lavastoviglie industriali.

Ruolo della smaltatura nella resistenza all'acqua e nella sicurezza alimentare:

Molte persone ci chiedono spesso: " Gli smalti ceramici sono sicuri per il contatto con gli alimenti ?"

Ebbene sì, gli smalti ceramici sono sicuri per il contatto con gli alimenti, a condizione che siano formulati senza piombo o cadmio e cotti alla temperatura corretta. Per le stoviglie, la smaltatura è imprescindibile. Un piatto non smaltato assorbirebbe oli e batteri, rendendolo antigienico. Uno smalto di alta qualità crea una barriera vetrosa (simile al vetro) impermeabile ai liquidi, garantendo che il prodotto rimanga igienico e sicuro per gli alimenti per anni di utilizzo.

Controllo del valore estetico, del colore, della consistenza e della finitura:

La smaltatura è il punto in cui nasce la personalità del prodotto. Modificando la formula della smaltatura, possiamo ottenere una finitura "craquelé" per un look vintage, una finitura opaca e setosa per un arredamento moderno o una smaltatura reattiva vibrante, in cui non esistono due pezzi esattamente uguali.

Materiali di base utilizzati nelle smaltature ceramiche

Comprendere la chimica di uno smalto aiuta a prevedere il suo comportamento in forno. Ogni smalto è il risultato dell'equilibrio di tre componenti principali:

- Silice: il "formatore di vetro". È l'ingrediente principale che si fonde nel vetro.

- Fondenti: abbassano il punto di fusione della silice. Senza fondenti, sarebbero necessarie temperature impossibili per far sciogliere la glassa.

- Allumina: lo "stabilizzatore". Impedisce alla glassa fusa di colare dal crogiolo sul ripiano del forno.

Per andare oltre il vetro trasparente, aggiungiamo ossidi metallici. Il cobalto produce blu intensi, il rame verdi o rossi, e il ferro produce marroni terrosi. Opacizzante come lo zirconio viene aggiunto per rendere la smaltatura opaca anziché trasparente.

Come la qualità della materia prima influisce sui risultati finali della smaltatura

In Dongsheng, i nostri team QA/QC sono ossessionati dalla purezza delle materie prime. Anche una piccola quantità di ferro non pianificata in una smaltatura "trasparente" può conferire a un lotto di tazze bianche un giallo torbido. La costanza nell'approvvigionamento è ciò che ci consente di abbinare perfettamente i colori del marchio di un cliente su 50.000 unità.

Principali tipi di tecniche di smaltatura della ceramica utilizzate oggi

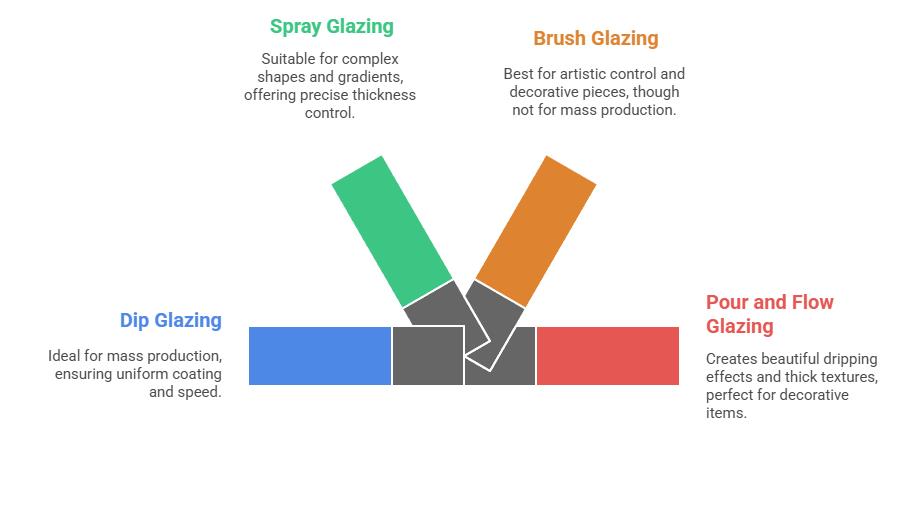

A seconda del progetto e del volume di produzione, scegliamo tra quattro metodi di applicazione principali:

1. Tecnica di smaltatura a immersione

Questo è il "gold standard" per la produzione di massa. Un pezzo cotto a biscotto viene immerso in una grande vasca di smalto liquido.

- Pro: Estremamente veloce e garantisce una verniciatura perfettamente uniforme sia all'interno che all'esterno.

- Ideale per: stoviglie, tazze e ordini di grandi volumi.

2. Tecnica di verniciatura a spruzzo

Utilizzando aria compressa e apposite pistole a spruzzo, la glassa viene applicata sotto forma di nebbia sottile.

- Pro: consente di ottenere sfumature (effetti ombré) e di rivestire forme complesse difficili da immergere.

- Uso industriale: è altamente efficiente e consente un controllo preciso dello spessore, essenziale per mantenere i dettagli nei loghi in rilievo.

3. Tecnica della velatura a pennello

La glassa viene applicata a mano utilizzando pennelli appositi.

- Pro: Elevato controllo artistico.

- Contesto: Sebbene raramente utilizzato per produzioni industriali su larga scala, è essenziale per pezzi decorativi dipinti a mano e design artigianali "ritoccati".

4. Tecnica di smaltatura a colata e flusso

La glassa viene versata sul pezzo o all'interno di un recipiente e fatta roteare.

- Pro: Crea bellissimi effetti "gocciolanti" e texture dense e voluttuose.

- Ideale per: vasi decorativi e pezzi unici.

Processo di smaltatura ceramica passo dopo passo nella produzione

Il passaggio dall'argilla grezza al capolavoro finito è un percorso disciplinato.

- Preparazione della superficie: prima della smaltatura, ogni pezzo deve essere pulito. Polvere o olio provenienti dalle mani di un operaio possono causare la "strisciata" o il distacco della smaltatura.

- Applicazione della glassa: la glassa viene applicata utilizzando uno dei metodi sopra indicati. Lo spessore viene misurato in millimetri: se è troppo sottile, appare "asciutta", se è troppo spessa, potrebbe formare delle bolle.

- Asciugatura: i pezzi smaltati devono essere completamente asciutti prima di entrare nel forno. L'umidità intrappolata può trasformarsi in vapore e causare l'esplosione del pezzo.

- Cottura finale della smaltatura: i pezzi vengono caricati nei forni e riscaldati fino alla temperatura di maturazione. È qui che avviene la "magia" chimica e la polvere si trasforma in vetro.

- Raffreddamento: il raffreddamento deve essere lento e controllato. I rapidi cali di temperatura possono causare la formazione di piccole crepe nello smalto.

Metodi di cottura della smaltatura ceramica e intervalli di temperatura

Secondo una ricerca condivisa dall'American Ceramic Society , la formulazione dello smalto e la precisione della cottura influiscono direttamente sulla resistenza, l'igiene e la durata del prodotto. La temperatura è la variabile che cambia tutto.

- Cottura a bassa temperatura (950°C - 1100°C): nota per i colori brillanti e vivaci. Spesso utilizzata per la terracotta decorativa.

- Cottura media (1180°C - 1240°C): il "punto ottimale" per molte ceramiche commerciali moderne, che offre un equilibrio tra durata e varietà di colori.

- Alta temperatura (1250°C - 1300°C): utilizzata per gres e porcellana. Sono i prodotti più durevoli e resistenti alle scheggiature.

Cottura di ossidazione vs. riduzione

- Ossidazione: cottura con abbondante ossigeno. I colori sono prevedibili e uniformi.

- Riduzione: l'ossigeno viene sottratto al forno. Questo processo estrae l'ossigeno dagli ossidi metallici presenti nella smaltatura, creando colori unici, "tostati" e variegati.

Difetti comuni della smaltatura della ceramica e come prevenirli

Nonostante 25 anni di esperienza, la ceramica può essere capricciosa. Il nostro compito è prevenire questi problemi comuni:

- Strisciamento: la glassa si stacca dalla superficie, lasciando macchie nude. Solitamente causato dalla polvere presente sul biscotto.

- Fori/vesciche: piccole bolle o fori. Questo accade spesso se il forno viene riscaldato troppo rapidamente e i gas non riescono a fuoriuscire.

- Crepe: una rete di sottili crepe. Si verifica quando lo smalto e l'argilla si espandono e si contraggono a velocità diverse. Risolviamo questo problema "adattando" la composizione chimica dello smalto allo specifico impasto di argilla.

Smaltatura ceramica per produzione personalizzata e OEM

In qualità di produttori professionisti, non ci limitiamo a "produrre pentole": risolviamo i problemi dei marchi.

Una smaltatura utilizzata per un vaso da giardino è fondamentalmente diversa da una smaltatura utilizzata per una tazza da caffè con licenza Disney. Aiutiamo i clienti a scegliere la finitura giusta in base alle esigenze del prodotto: adatta al microonde, lavabile in lavastoviglie o resistente al gelo per uso esterno.

Inoltre, grandi catene di distribuzione come Target o Michael's richiedono una rigorosa corrispondenza dei colori. Utilizziamo test di laboratorio per garantire che il "rosso del marchio" su una produzione di 10.000 unità sia identico al campione approvato.

Standard di controllo qualità nella smaltatura professionale della ceramica

La qualità non è un caso; è un sistema. In Dongsheng, disponiamo di un rigoroso team QA/QC che monitora:

- Ispezione delle materie prime: test di purezza di ogni lotto di minerali.

- Test campione: un intervallo di tempo di 7-12 giorni durante il quale perfezioniamo la smaltatura su un prototipo prima di iniziare la produzione di massa.

- Ispezioni di terze parti: accogliamo volentieri ispettori nominati dal cliente (come SGS o Intertek) per verificare che le nostre vetrate soddisfino gli standard internazionali di sicurezza ed estetica.

Come scegliere la tecnica di smaltatura della ceramica più adatta al tuo progetto

La scelta della tecnica di smaltatura ceramica più adatta dipende dall'utilizzo previsto del prodotto, dal suo aspetto e dal metodo di produzione. Non esiste un metodo migliore per ogni progetto. La scelta giusta nasce dalla combinazione di esigenze tecniche e obiettivi pratici.

1. Trovare la soluzione giusta per il tuo prodotto

- Per stoviglie di grandi dimensioni: l'immersione è la tua migliore amica. È il modo più rapido per ottenere una finitura perfettamente liscia e adatta agli alimenti su migliaia di tazze o piatti, riducendo al minimo i costi.

- Per decorazioni domestiche complesse: se il tuo progetto presenta molti angoli, fessure o loghi in rilievo, la verniciatura a spruzzo è la soluzione ideale. Evita che la vernice si accumuli nei dettagli e annerisca il design.

- Per le collezioni "artigianali" di alta gamma: se desideri ottenere quell'aspetto "fatto a mano" per cui i clienti pagano di più, la colatura o la smaltatura reattiva creano quelle splendide gocce organiche e variazioni di colore che rendono ogni pezzo unico.

2. Bilanciamento di budget e scala

- Tempi di consegna: Immersione e spruzzatura sono altamente efficienti per le nostre finestre prodotte in serie in 35-60 giorni . Smalti più complessi e multistrato dipinti a mano potrebbero richiedere tempi più lunghi.

- Efficienza dei costi: le vernici uniformi e monocromatiche sono le più convenienti. Effetti speciali, come lustri metallici o smalti effetto "ghiaccio" screpolato, richiedono materie prime più costose e una maggiore precisione durante la cottura.

3. Standard di mercato e conformità

- Requisiti per l'esportazione: se spedisci in Nord America o in Europa, lo smalto deve essere privo di piombo e cadmio. Garantiamo che tutti i nostri smalti soddisfino questi rigorosi standard di sicurezza prima ancora che inizi la produzione.

- Esigenze di durata: verranno utilizzati in un ristorante affollato (lavabili in lavastoviglie industriali) o appoggiati su una mensola (decorativi)? Le smaltature ad alta temperatura sono essenziali per qualsiasi cosa debba resistere allo sfregamento quotidiano.

Sostenibilità e sicurezza nella smaltatura della ceramica

Sostenibilità e sicurezza sono ormai considerazioni centrali nella moderna smaltatura ceramica. Produttori e acquirenti stanno prestando maggiore attenzione all'impatto degli smalti sulla salute, sull'ambiente e sull'utilizzo a lungo termine del prodotto.

1. Concentrarsi su formulazioni sicure per gli alimenti e senza piombo

- Gli smalti per stoviglie e bicchieri devono soddisfare rigorosi standard di sicurezza per il contatto con gli alimenti

- Le vernici senza piombo e senza cadmio riducono i rischi per la salute e migliorano la fiducia dei consumatori

- I test certificati garantiscono che i prodotti siano sicuri per l'uso quotidiano

2. Riduzione dell'impatto ambientale nei processi di smaltatura

- La cottura efficiente in forno riduce il consumo energetico e le emissioni

- I sistemi di riciclo dell'acqua aiutano a ridurre gli sprechi di smalto durante l'applicazione

- Un migliore approvvigionamento dei materiali supporta una produzione più responsabile

3. Sicurezza dei lavoratori e garanzia della qualità

- La miscelazione controllata della glassa riduce al minimo le particelle sospese nell'aria

- Le procedure di manipolazione protettiva riducono i rischi di esposizione

- Una documentazione e dei test chiari rafforzano il controllo di qualità

Tendenze future nella tecnologia della smaltatura ceramica

La tecnologia di smaltatura ceramica sta progredendo rapidamente, poiché i produttori investono in metodi di produzione più intelligenti, puliti e precisi. Uno dei cambiamenti più evidenti è il crescente utilizzo dell'automazione e dei sistemi di smaltatura a controllo digitale.

Le linee di spruzzatura automatizzate e il controllo dello spessore computerizzato contribuiscono a ridurre gli sprechi di materiale, migliorando al contempo l'uniformità nelle grandi produzioni. Questo livello di precisione è particolarmente importante per gli ordini personalizzati e con marchio privato, in cui la precisione del colore e l'uniformità della superficie devono rimanere costanti dal campione alla produzione in serie.

Un'altra tendenza chiave è la crescente domanda di effetti superficiali avanzati e smalti funzionali. Finiture opache, smalti reattivi e texture stratificate stanno diventando sempre più popolari, poiché i marchi cercano di differenziare i propri prodotti in mercati competitivi.

Allo stesso tempo, sviluppi funzionali nella smaltatura, come una maggiore resistenza ai graffi, una migliore tolleranza al calore e una pulizia più semplice, stanno aggiungendo un reale valore prestazionale che va oltre l'aspetto estetico. Queste innovazioni consentono ai prodotti ceramici di soddisfare aspettative più elevate in termini di durata e utilizzo quotidiano.

Anche la sostenibilità sta plasmando il futuro della smaltatura ceramica. Forni a risparmio energetico, cicli di cottura ottimizzati e formulazioni di smalti ecocompatibili aiutano i produttori a ridurre l'impatto ambientale mantenendo inalterata la qualità.

Con la continua evoluzione della tecnologia, la smaltatura della ceramica continuerà a essere un settore fondamentale in cui artigianato, scienza dei materiali e innovazione si uniscono per definire la prossima generazione di prodotti ceramici.

Considerazioni finali: partnership per l'eccellenza nella produzione

La smaltatura della ceramica è il punto di incontro tra scienza e arte. È la differenza tra un prodotto che rimane su uno scaffale e uno che diventa un elemento essenziale della casa. Con oltre 25 anni di esperienza, Dongsheng Ceramic Co. Ltd unisce la saggezza dell'artigianato tradizionale alla precisione dei moderni standard industriali.

Che siate alla ricerca di una produzione OEM su larga scala o di un design personalizzato su misura, il nostro impegno per la qualità e la trasparenza garantisce che la vostra visione venga realizzata esattamente come previsto. Esplorate la nostra esclusiva collezione di prodotti ceramici dal nostro catalogo per scoprire come la smaltatura professionale elevi design e prestazioni.

Siete pronti a dare vita ai vostri progetti in ceramica con una smaltatura di qualità professionale? Contattate il nostro team oggi stesso per discutere le esigenze del vostro progetto o per richiedere un campione. Il nostro team è sempre pronto a supportare le vostre esigenze di personalizzazione della ceramica .

POST RECENTI

- Pentole in ceramica o in ghisa: cosa scegliere?

2026-01-19

- Tecniche e vantaggi della smaltatura ceramica nel 2026

2026-01-19

- I vantaggi dei prodotti ceramici all ingrosso di alta qualità per i rivenditori

2025-12-17

- Puoi realizzare un posacenere con argilla essiccata all aria

2025-12-17

- L'impatto dei materiali ceramici negli edifici ad alta efficienza energetica

2025-12-04

- I 7 principali benefici per la salute delle pentole in ceramica

2025-12-04

- Come pulire i vasi in ceramica e prolungarne la durata?

2025-11-17

- Le 15 migliori idee regalo in ceramica per le feste del 2025: premurose, eleganti e sentite

2025-11-17

Hai bisogno di un preventivo?Hai domande?

Ricevi una risposta da un esperto entro 24 ore

PARLA CON UNO SPECIALISTA >