Wie wird Keramik hergestellt [7 einfache Schritte im Jahr 2024]

Zeit der Veröffentlichung: 2024-12-05 11:13:07

Bei der Herstellung von Keramik werden die Rohmaterialien geformt, bei hohen Temperaturen gebrannt und häufig glasiert, um langlebige, funktionale Produkte zu schaffen.

Keramik ist ein wesentlicher Bestandteil unseres täglichen Lebens, von Töpferwaren und Fliesen bis hin zu Hightech-Materialien, die in Branchen wie der Luft- und Raumfahrt und der Medizin verwendet werden.

Global Reach Ceramic bietet Keramik produkte an , die außergewöhnliche Qualität und innovatives Design vereinen und so den vielfältigen Anforderungen sowohl privater als auch industrieller Anwendungen weltweit gerecht werden.

In diesem Artikel erläutern wir die 7 Schritte der Keramikherstellung. Auch Anfängern vermittelt dieser einfache Prozess ein klares Verständnis dafür, wie aus Rohstoffen hochwertige Keramikprodukte entstehen.

Was ist Keramikherstellung?

Bei der Keramikherstellung handelt es sich um den Prozess der Herstellung langlebiger, nichtmetallischer Produkte aus keramischen Materialien wie Ton und anderen Verbindungen.

Während traditionelle Keramik oft für künstlerische oder dekorative Zwecke verwendet wird, ist Industriekeramik auf Funktionalität ausgelegt. Sie dient der Unterstützung von Maschinen, der Verbesserung von Fertigungsprozessen und der Bereitstellung hochfester Materialien für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt, das Militär, die Medizin, das Bauwesen und viele mehr.

Bei diesem Verfahren werden natürliche Materialien wie Ton und andere Zusätze geformt und erhitzt, um feste, langlebige Produkte herzustellen. Die Keramikherstellung produziert Produkte in unterschiedlichsten Größen, Formen, Komplexitäten und Kosten, was sie sowohl im Alltag als auch in spezialisierten Branchen unverzichtbar macht.

Was sind die Rohstoffe von Keramik?

Keramik ist ein nichtmetallischer, anorganischer Werkstoff, der für seine Härte, Sprödigkeit und Hitzebeständigkeit bekannt ist. Sie wird seit Jahrhunderten zur Herstellung einer Vielzahl von Produkten verwendet, von Alltagsgegenständen wie Töpferwaren und Ziegeln bis hin zu Hightech-Komponenten in der modernen Industrie.

Während traditionelle Keramik hauptsächlich aus tonbasierten Materialien hergestellt wurde , umfasst die heutige Keramikherstellung je nach Art der herzustellenden Keramik eine breite Palette von Rohstoffen.

Traditionelle Rohstoffe

Die Grundlage der meisten Keramiken, darunter Porzellan, Ziegel und Steinzeug, bilden nach wie vor natürliche Tonmineralien . Diese Tonmaterialien sind die Hauptbestandteile, die Keramiken die Fähigkeit verleihen, vor dem Brennen bei hohen Temperaturen in verschiedene Formen gebracht zu werden.

Zu den in traditioneller Keramik verwendeten Tonmineralien gehören:

- Kaolin : Ein feiner, weißer Ton, der zur Herstellung von Porzellan verwendet wird.

- Ball Clay : Ein hochplastischer Ton zum Erstellen detaillierter Formen.

- Schamotte : Beständig gegen hohe Temperaturen, ideal für die Herstellung von Ofenauskleidungen und Ziegeln.

Hochleistungskeramik

Neben herkömmlichen Materialien erfordert Hochleistungskeramik oft speziellere Rohstoffe, insbesondere chemische Verbindungen mit überlegener Festigkeit, Widerstandsfähigkeit und Leistung. Diese Materialien werden in Branchen wie Medizin, Luft- und Raumfahrt, Elektronik und Verteidigung eingesetzt. Beispiele hierfür sind:

- Wolframkarbid : Bekannt für seine Härte und wird in Industriemaschinen und Werkzeugen verwendet.

- Siliziumkarbid : Extrem langlebig und wird häufig in der Elektronik, der Automobilindustrie und der Luft- und Raumfahrt verwendet.

Fortschrittliche Keramik kommt auch in Hochleistungsanwendungen wie Körperpanzerungen zum Einsatz und bietet leichten, aber starken Schutz.

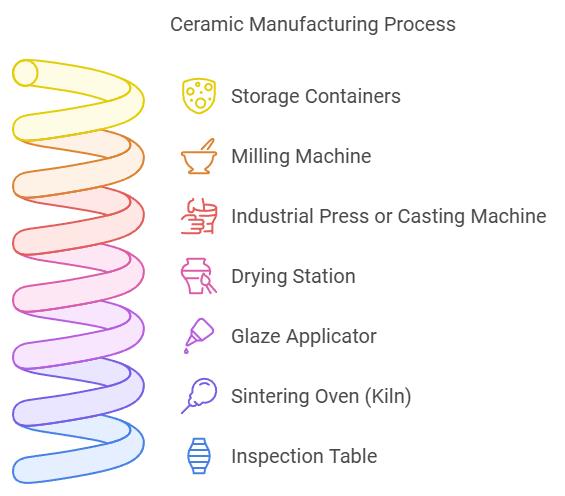

Grundlegende Ausrüstung für die Keramikherstellung

Die Herstellung hochwertiger Keramik erfordert in jedem Prozessschritt Spezialausrüstung. Hier finden Sie einen kurzen Überblick über die wichtigsten Werkzeuge, die Qualität und Effizienz in der Keramikherstellung gewährleisten.

1. Lagerbehälter

Rohstoffe wie Ton und Mineralien müssen in sauberen Behältern gelagert werden, um Verunreinigungen zu vermeiden und die Qualität des Endprodukts zu gewährleisten.

Als nächstes bereiten wir diese Materialien zum Mischen und Mahlen mit einer Fräsmaschine vor.

2. Fräsmaschine

Die Mahlmaschine zermahlt die Rohstoffe zu feinem Pulver und sorgt so für eine gleichmäßige Mischung und Konsistenz für eine glatte Keramiktextur.

Anschließend formen wir die Materialien mithilfe einer Industriepresse oder einer Gussmaschine.

3. Industrielle Presse oder Gießmaschine

Diese Maschinen wenden Druck an oder gießen Materialien in Formen und bringen so Keramik in präzise Formen, von kleinen Teilen bis hin zu großen Komponenten.

Als nächstes muss die Keramik nach der Formgebung getrocknet werden, um Risse zu vermeiden, und damit kommen wir zur Trocknungsstation.

4. Trocknungsstation

Die Trockenstation entzieht geformter Keramik Feuchtigkeit und verhindert so Risse, bevor diese im Ofen gebrannt wird.

Als nächstes tragen wir mit einem Glasurapplikator eine Glasur für ein glattes Finish auf.

5. Glasurapplikator

Der Glasurapplikator sorgt für eine gleichmäßige Glasurschicht und verbessert so sowohl das Aussehen als auch die Haltbarkeit der Keramik.

Anschließend werden die Keramiken im Sinterofen gebrannt, um ihre Form zu verfestigen.

6. Sinterofen (Brennofen)

Im Ofen wird Keramik bei hohen Temperaturen gebrannt, wodurch sie gehärtet und zu haltbaren, fertigen Stücken verschmolzen wird.

Anschließend führen wir auf dem Prüftisch eine letzte Kontrolle auf Mängel durch.

7. Inspektionstisch

Am Prüftisch wird jedes Stück sorgfältig auf Mängel untersucht, bevor es verpackt und versendet wird.

Durch den Einsatz dieser Spezialwerkzeuge können Keramikhersteller von Anfang bis Ende eine gleichbleibend hohe Produktqualität gewährleisten.

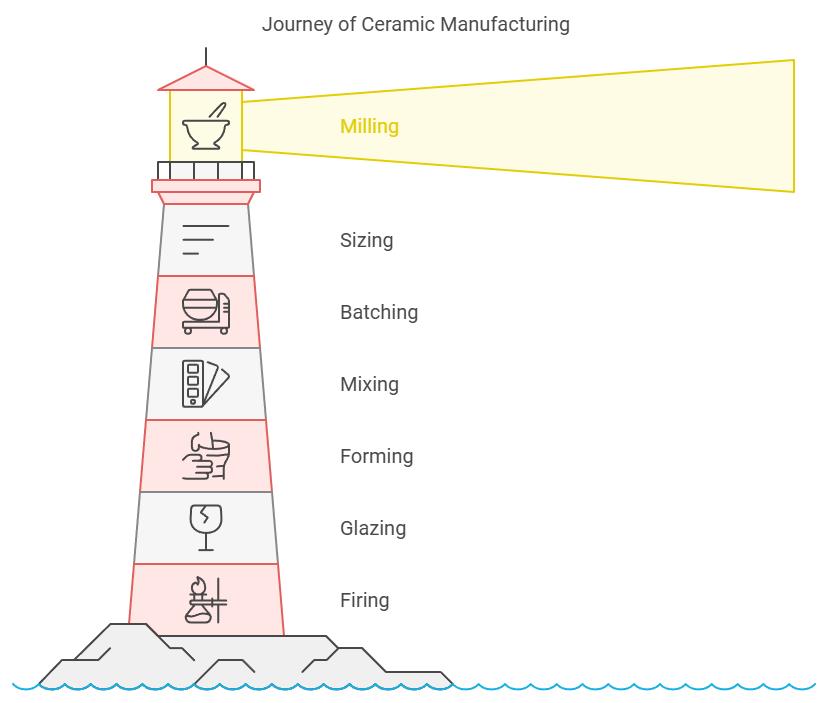

Wie wird Keramik hergestellt: 7 gängige Schritte

Die Keramikherstellung ist ein komplexer Prozess, der mehrere wichtige Schritte umfasst. Jeder Schritt verwandelt Rohmaterialien in ein langlebiges, funktionales und oft auch schönes Endprodukt. Lassen Sie uns diese Schritte genauer betrachten, um besser zu verstehen, wie Keramik entsteht.

Schritt 1: Fräsen

Der erste Schritt der Keramikherstellung ist das Mahlen. Dabei werden Rohstoffe wie Ton, Mineralien und Zusatzstoffe zu feinem Pulver gemahlen. Dieser Schritt hilft, Verunreinigungen zu entfernen und stellt sicher, dass die Materialien später leicht gemischt und geformt werden können. Das Mahlen erzeugt eine gleichmäßige Konsistenz, die für die Qualität des Endprodukts entscheidend ist.

Als Nächstes gehen wir zur Größenbestimmung über, bei der wir die Größe dieser Partikel kontrollieren, um die beste Bindung und Oberflächenqualität zu erzielen.

Schritt 2: Dimensionierung

Beim Klassieren werden die gemahlenen Materialien sorgfältig sortiert, um verwertbare Teile vom Abfall zu trennen. Ziel ist es, sicherzustellen, dass die Partikel die richtige Größe haben, um eine optimale Verbindung herzustellen und eine glatte Oberfläche des fertigen Keramikstücks zu erzielen. Die richtige Klassierung hilft, Defekte zu vermeiden und sorgt für eine gleichmäßige Textur des gesamten Produkts.

Als nächstes fahren wir nach der Größenbestimmung mit der Chargenbildung fort, bei der wir die Materialien für die nächste Produktionsphase vorbereiten.

Schritt 3: Batchverarbeitung

Beim Dosieren werden die Rohstoffe vor dem Mischen abgewogen und abgemessen. Dieser Schritt gewährleistet die Verwendung der richtigen Materialmengen für eine gleichmäßige Konsistenz. Um einen reibungslosen Materialfluss zu gewährleisten, werden häufig Vibrationsförderer eingesetzt. Diese gewährleisten einen gleichmäßigen Materialfluss in die Fräsmaschine. Eine präzise Dosierung garantiert die gleichbleibend hohe Qualität jeder Keramikcharge.

Als nächstes werden wir die Materialien, sobald sie richtig dosiert sind, miteinander vermischen, um eine gleichmäßige Mischung zu erzielen.

Schritt 4: Mischen

Beim Mischen (oder Vermengen) werden alle Rohstoffe miteinander vermischt, um eine gleichmäßige Konsistenz zu gewährleisten. Dieser Schritt ist entscheidend für eine gleichbleibende chemische und physikalische Zusammensetzung der gesamten Keramikmasse. Mischwerke werden häufig zum Mischen verwendet, insbesondere für trockene Zutaten. Ziel ist es, sicherzustellen, dass jedes Partikel gründlich vermischt wird, um dem Endprodukt eine gleichmäßige Textur und Zusammensetzung zu verleihen.

Als Nächstes , nachdem die Materialien gut vermischt sind, ist es an der Zeit, sie in die gewünschten Formen zu bringen.

Schritt 5: Formen

Beim Formen geschieht die Magie – die Keramik erhält ihre endgültige Form. Dies kann durch verschiedene Verfahren wie Schlickerguss, Spritzguss oder Trockenpressen erfolgen. Traditionelle Keramik kann beispielsweise auf einer Töpferscheibe geformt werden. Dieser Schritt verleiht der Keramik ihre Struktur. Die verwendete Methode hängt von Größe, Form und Komplexität des Produkts ab. Ob dekorative Vase oder großes Industriebauteil – die Formgebung prägt die Zukunft des Keramikstücks.

Als nächstes tragen wir nach dem Formungsprozess eine Glasur auf, um das Aussehen und die Funktionalität des Stücks zu verbessern.

Schritt 6: Glasieren

Sobald die Keramik geformt und getrocknet ist, ist sie bereit zum Glasieren. Das Glasieren verbessert nicht nur die Optik und verleiht dem Stück eine glatte und glänzende Oberfläche, sondern verbessert auch seine Haltbarkeit und Funktionalität. Glasur wird üblicherweise durch Sprühen aufgetragen, was eine gleichmäßige Schicht gewährleistet. Die Glasur verleiht Farbe, Struktur und eine Schutzschicht, die die Keramik widerstandsfähiger gegen Beschädigungen macht und ihre Optik verbessert.

Als nächstes nehmen wir die glasierte Keramik und schicken sie zum Brennen in den Ofen.

Schritt 7: Brennen

Der letzte Schritt ist das Brennen. Dabei wird die glasierte Keramik in einen Ofen gegeben und auf hohe Temperaturen erhitzt . Die intensive Hitze härtet das Material aus und macht es fester und haltbarer. Durch das Brennen verschmilzt die Glasur mit der Keramik und verleiht ihr eine glatte, fertige Oberfläche. Dieser Prozess ist unerlässlich, um sicherzustellen, dass die Keramik dem täglichen Gebrauch standhält und über Jahre hinweg stabil bleibt.

Jeder Schritt baut auf dem letzten auf und stellt sicher, dass aus den Rohstoffen ein wunderschönes Endprodukt wird.

Wie wird moderne Keramik hergestellt?

Die Keramikherstellung ist heute fortschrittlicher als die traditionellen Methoden der Vergangenheit, wie beispielsweise die einfachen Tonöfen zum Brennen früherer Töpferwaren. Während die Grundprinzipien gleich geblieben sind, hat sich der Prozess, insbesondere für die Industriekeramik, weiterentwickelt.

Moderne Keramik wird mit hoher Präzision durch Formen und Gießen hergestellt. Techniken wie Spritzguss, Schlickerguss und Trockenpressen werden häufig in der Hochleistungskeramikproduktion eingesetzt.

Spritzguss

Spritzguss ist ein weit verbreitetes Verfahren zur Herstellung von Hochleistungskeramik. Ähnlich wie beim Kunststoffformen werden bei diesem Verfahren Keramikmaterialien erhitzt, bis sie schmelzen. Anschließend wird die geschmolzene Masse in Formen gespritzt, um die gewünschten Formen zu erzeugen. Diese Technik ist effizient und ermöglicht hohe Präzision bei komplexen Formen.

Schlickerguss

Schlickerguss ist eine Keramikformungstechnik, die sich ideal für die Herstellung komplexer Formen eignet, die auf einer Töpferscheibe nur schwer zu erreichen sind. Dabei wird eine flüssige Tonmischung, der sogenannte Schlicker, in eine Gipsform gegossen.

Wenn der Schlicker fest wird und aushärtet, nimmt er die exakte Gestalt der Form an. Diese Methode eignet sich besonders gut zum Herstellen detaillierter, gleichmäßiger Keramik.

Trockenpressung

Beim Trockenpressen wird Keramikpulver in einer Form oder Matrize komprimiert. Das lose, granulierte Pulver wird unter Druck zu einer festen Form verdichtet.

Anschließend wird die gepresste Keramik in einem Ofen gebrannt, um das Material zu härten und zu festigen. Dieses Verfahren wird häufig zur Herstellung von Keramik verwendet, die präzise, gleichmäßige Formen und Größen erfordert.

EndNote

Der Herstellungsprozess von Keramik beginnt mit der Beschaffung der Rohstoffe. Diese werden sorgfältig verarbeitet und gemischt, um die richtige Mischung zu erhalten. Anschließend werden die Materialien in die gewünschte Form gebracht und durchlaufen mehrere Erhitzungsphasen, darunter Trocknen, Brennen und Glasieren.

Sobald diese Schritte abgeschlossen sind, ist das Keramikprodukt bereit zur Verpackung und Verwendung. Dieser detaillierte Prozess führt zu hochwertiger Keramik, die robust, hitzebeständig und vielseitig einsetzbar ist.

Sie können Keramik in allen möglichen Bereichen verwenden, von alltäglichen Haushaltsgegenständen bis hin zu hochentwickelten Komponenten für Branchen wie die Luft- und Raumfahrt und die Verteidigung, was ihre wichtige Rolle sowohl im täglichen Leben als auch bei speziellen Anwendungen unterstreicht.

Häufig gestellte Fragen

Frage: Was sind die wichtigsten Schritte bei der Keramikherstellung?

Antwort: Die Keramikherstellung umfasst das Mischen, Formen, Trocknen, Brennen und Glasieren von Materialien. Durch diese Schritte entstehen robuste, hitzebeständige Produkte.

Frage: Warum ist das Trocknen bei der Keramikherstellung wichtig?

Antwort: Durch das Trocknen wird Rissbildung verhindert und ein gleichmäßiger Feuchtigkeitsgehalt gewährleistet, der für ein gleichmäßiges Brennen und stärkere Keramik unerlässlich ist.

Frage: Welche Branchen verwenden Keramik?

Antwort: Keramik wird häufig in der Automobil-, Luft- und Raumfahrt-, Medizin- und Bauindustrie eingesetzt. Sie bietet Festigkeit, Hitzebeständigkeit und Haltbarkeit für verschiedene Anwendungen.

KurzeAktoren

- Keramik-Kochgeschirr vs. Gusseisen: Was sollten Sie wählen?

2026-01-19

- Keramische Glasurtechniken und Vorteile im Jahr 2026

2026-01-19

- Die Vorteile von hochwertigen Keramikprodukten im Großhandel für Einzelhändler

2025-12-17

- Kann man einen Aschenbecher aus lufttrocknender Modelliermasse herstellen?

2025-12-17

- Der Einfluss keramischer Werkstoffe in energieeffizienten Gebäuden

2025-12-04

- Die 7 wichtigsten gesundheitlichen Vorteile von Keramikkochgeschirr

2025-12-04

- Wie reinigt man Keramikpflanzgefäße und verlängert ihre Lebensdauer?

2025-11-17

- 15 der besten Keramik-Geschenkideen für die Feiertage 2025: Durchdacht, elegant und herzlich

2025-11-17

Brauche einen Abschitt? Croup haben Sie fragen?

Einen Experten-Rückschritt innerhalb von 24 Stunden.

Gesprechen mit einem Experten. >