陶瓷是如何制造的[2024 年的 7 个简单步骤]

发行时间: 2024-12-05 11:13:07

陶瓷的制造过程包括对原材料进行成型、高温烧制以及上釉,从而形成耐用、实用的产品。

陶瓷是我们日常生活中必不可少的一部分,从陶器和瓷砖到航空航天和医药等行业使用的高科技材料。

Global Reach Ceramic提供的陶瓷产品兼具卓越的品质和创新的设计,可满足全球住宅和工业应用的多样化需求。

本文将探讨陶瓷制造的七个步骤。无论您是初学者,这个简单的流程都能让您清晰地了解原材料如何转化为高品质的陶瓷产品。

什么是陶瓷制造?

陶瓷制造是利用粘土和其他化合物等陶瓷材料制造耐用的非金属产品的过程。

传统陶瓷通常用于艺术或装饰目的,而工业陶瓷则注重功能性。它们旨在为汽车、航空航天、军事、医疗、建筑等行业提供机械支撑、改进制造工艺和高强度材料。

该工艺包括将粘土等天然材料与其他添加剂一起塑形和加热,以制造出坚固耐用的产品。陶瓷制造产品的尺寸、形状、复杂程度和成本差异巨大,使其成为日常应用和专业行业中不可或缺的必需品。

陶瓷的原料有哪些?

陶瓷是一种非金属无机材料,以其硬度、脆性和耐热性而闻名。几个世纪以来,陶瓷一直被用于制造各种各样的产品,从 陶器和砖块等日常用品到现代工业中的高科技部件。

虽然传统陶瓷主要由 粘土基材料制成,但当今的陶瓷制造涉及多种原材料,具体取决于所生产的陶瓷类型。

传统原材料

大多数陶瓷,包括瓷器、砖块和炻器,其基础仍然在于天然粘土矿物。这些粘土材料是使陶瓷能够在高温烧制前塑造成不同形状的关键成分。

传统陶瓷中常用的粘土矿物包括:

先进陶瓷

除了传统材料外,先进陶瓷通常需要更专业的原材料,尤其是那些具有优异强度、耐久性和性能的化合物。这些材料广泛应用于医药、航空航天、电子和国防等行业。例如:

- 碳化钨:以其硬度而闻名,用于工业机械和工具。

- 碳化硅:极其耐用,常用于电子、汽车和航空航天应用。

先进陶瓷还用于防弹衣等高性能应用,提供轻质但强大的保护。

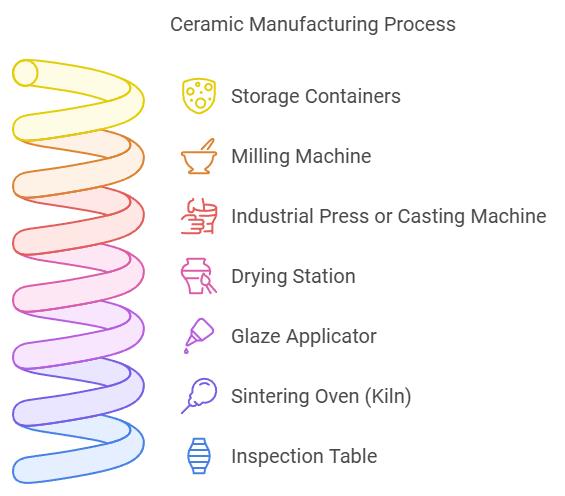

陶瓷制造必备设备

打造高品质陶瓷,每一步都需要专业的设备。以下简要概述了确保陶瓷制造质量和效率的必备工具。

1.储存容器

粘土和矿物等原材料必须存放在干净的容器中以防止污染,确保最终产品的质量。

接下来,我们将准备这些材料,以便用铣床进行混合和研磨。

2.铣床

铣床将原材料研磨成细粉,确保均匀混合和一致性,以获得光滑的陶瓷质地。

接下来,我们使用工业压力机或铸造机对材料进行成型。

3.工业压机或铸造机

这些机器施加压力或将材料倒入模具中,将陶瓷塑造成从小零件到大部件的精确形状。

接下来,成型后,陶瓷需要干燥以防止开裂,这就需要我们进入干燥站。

4. 干燥站

干燥站可去除成型陶瓷中的水分,防止其在窑中烧制之前出现裂纹。

接下来,我们使用釉料涂抹器来涂抹釉料,以获得光滑的表面。

5. 釉料涂抹器

施釉器确保釉料均匀涂抹,增强陶瓷的外观和耐用性。

接下来,将陶瓷放入烧结炉(窑炉)中烧制,使其形状固化。

6.烧结炉(窑)

窑炉在高温下烧制陶瓷,使其硬化并熔化为耐用的成品。

接下来,我们在检查台上进行最后的缺陷检查。

7. 检查台

在包装和运输之前,检查台会对每件物品进行仔细的缺陷检查。

通过使用这些专用工具,陶瓷制造商可以确保从始至终始终如一的高质量产品。

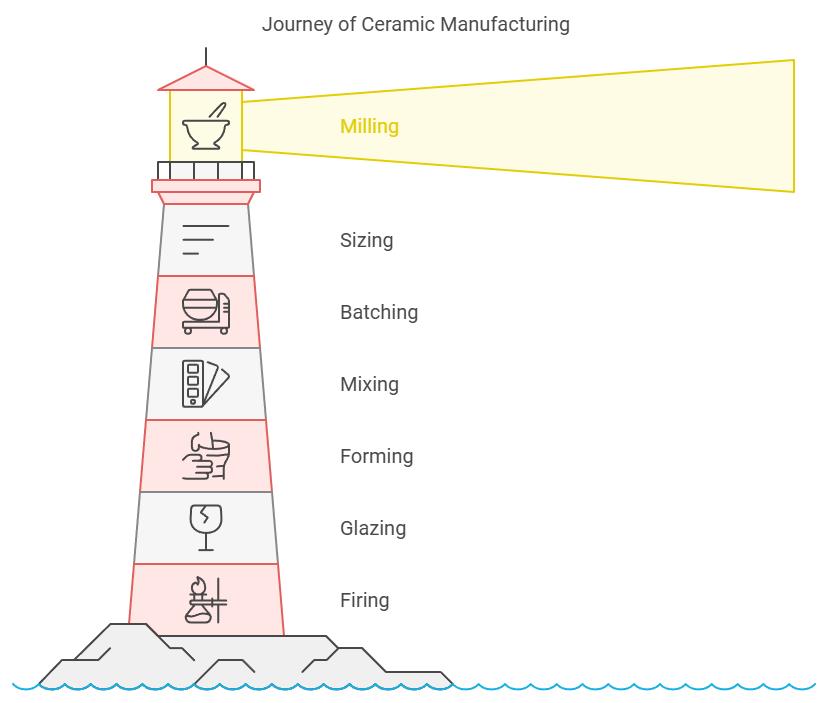

陶瓷是如何制造的:7 个常见步骤

陶瓷制造是一个复杂的过程,涉及多个关键步骤。每个步骤都将原材料转化为耐用、实用且通常美观的成品。让我们分解这些步骤,以便更好地了解陶瓷是如何诞生的。

步骤1:铣削

陶瓷制造的第一步是研磨,将粘土、矿物和添加剂等原材料研磨成细粉。这一阶段有助于去除杂质,并确保材料的形状易于混合和成型。研磨可以确保材料具有均匀的稠度,这对最终产品的质量至关重要。

接下来,我们进行尺寸调整,控制这些颗粒的尺寸,以获得最佳的粘合和表面质量。

步骤#2:尺寸

在分级步骤中,研磨后的材料会被仔细分类,以将可用部分与废料区分开来。目标是确保颗粒大小合适,以便正确粘合,并使最终的陶瓷件表面光滑。合适的分级有助于防止缺陷,并确保整个产品的质地均匀。

接下来,定型后,我们将进行配料,为下一阶段的生产准备材料。

步骤#3:批处理

配料是指在混合原材料之前对其进行称重和测量的过程。此步骤可确保使用正确的材料比例,从而确保一致性。为了确保所有流程顺畅,通常使用振动给料机来保持材料稳定地流入铣床。准确的配料可确保每批陶瓷都拥有相同的高品质。

接下来,一旦材料正确配料,我们就会将它们混合在一起以实现均匀的混合。

步骤#4:混合

混合(或称搅拌)是将所有原材料混合在一起以确保其均匀一致的阶段。此步骤对于确保整个陶瓷批次的化学和物理成分保持一致至关重要。搅拌机通常用于混合,尤其是用于干性成分。此过程的目标是确保每个颗粒都充分混合,这将有助于最终产品具有均匀的质地和成分。

接下来,将材料混合均匀后,就可以将它们制成所需的形状了。

步骤#5:成型

成型是奇迹发生的地方——将陶瓷塑造成最终的形状。这可以通过多种方法完成,例如注浆成型、注塑成型或干压成型。例如,传统的陶瓷可能在陶轮上成型。这个阶段赋予陶瓷结构,所使用的方法取决于产品的尺寸、形状和复杂程度。无论是装饰花瓶还是大型工业部件,成型都决定了陶瓷作品的未来。

接下来,在成型过程之后,我们将涂上釉料以增强作品的外观和功能。

步骤#6:上釉

陶瓷成型并干燥后,即可进行上釉。上釉不仅可以提升外观,使作品光滑亮泽,还能提升其耐用性和功能性。上釉通常采用喷涂方式,以确保涂层均匀。釉料可以增加颜色、纹理和保护层,帮助陶瓷抵抗损坏,并提升其视觉吸引力。

接下来,我们将把上釉的陶瓷送入窑炉进行烧制。

步骤#7:射击

最后一步是烧制,将上釉的陶瓷放入 窑中,高温加热。高温使材料硬化,使其更坚固耐用。烧制还能将釉料与陶瓷融合,使其表面光滑细腻。这一工序对于确保陶瓷能够经受日常使用并在未来数年保持坚固至关重要。

每一步都建立在最后一步的基础上,确保原材料转化为精美的成品。

现代陶瓷是如何制造的

如今的陶瓷制造工艺比过去的传统方法更为先进,例如早期用于烧制陶器的简易粘土窑炉。虽然基本原理保持不变,但工艺却已发生演变,尤其是在工业陶瓷领域。

现代陶瓷的生产工艺精度高,采用模压、铸造等方法。注射成型、注浆成型和干压等工艺在先进陶瓷生产中被广泛应用。

注塑成型

注塑成型是先进陶瓷生产中广泛使用的一种工艺。与塑料成型类似,该工艺需要加热陶瓷材料直至其熔化,然后将熔融的物质注入模具中以形成所需的形状。这种技术效率高,能够以高精度制造复杂形状。

注浆成型

注浆成型是一种陶瓷成型技术,非常适合制作在陶轮上难以完成的复杂形状。该技术需要将液态粘土混合物(称为注浆)倒入石膏模具中。

当泥浆凝固变硬时,它会呈现出与模具完全相同的形状。这种方法尤其适用于制作精细均匀的陶瓷。

干压

干压是一种将陶瓷粉末压缩在模具或压模内的技术。松散的颗粒状粉末在压力下被压实,形成固体形状。

压制好的陶瓷随后会被放入窑炉中烧制,使其硬化并增强强度。这一工艺通常用于生产需要精确、均匀形状和尺寸的陶瓷。

尾注

陶瓷的制作过程始于收集原材料,然后经过精心加工和混合,以达到理想的混合效果。之后,材料被塑造成所需的形状,并经过几个加热阶段,包括干燥、烧制和上釉。

这些步骤完成后,陶瓷产品即可包装和使用。这一精细的工艺最终打造出坚固、耐热、用途广泛的高品质陶瓷。

陶瓷的应用范围十分广泛,从日常家居用品到航空航天和国防等行业的先进部件,都体现了其在日常生活和专业应用中的重要作用。

常问问题

问:陶瓷制造的主要步骤是什么?

答:陶瓷制造包括混合材料、成型、干燥、烧制和上釉。这些步骤可以生产出坚固、耐热的产品。

问:为什么干燥在陶瓷制造中很重要?

答:干燥可以防止开裂并确保均匀的水分含量,这对于持续烧制和生产更坚固的陶瓷至关重要。

问题:哪些行业使用陶瓷?

答:陶瓷广泛应用于汽车、航空航天、医疗和建筑行业。它们为各种应用提供强度、耐热性和耐用性。

最近的贴文

- 陶瓷炊具和铸铁炊具:您应该选择哪一个?

2026-01-19

- 2026年陶瓷釉面技术及优势

2026-01-19

- 零售商批发优质陶瓷产品的益处

2025-12-17

- 可以用风干黏土制作烟灰缸吗?

2025-12-17

- 陶瓷材料在节能建筑中的影响

2025-12-04

- 陶瓷炊具的七大健康益处

2025-12-04

- 如何清洁陶瓷花盆并延长其使用寿命?

2025-11-17

- 2025年15款最佳陶瓷节日礼物推荐:贴心、优雅、充满心意

2025-11-17