2026年のセラミックグレージング技術と利点

発行時刻: 2026-01-19 15:52:00- セラミックの釉薬技法とは何ですか?

- 陶磁器の釉薬と陶器本体の主な違い

- セラミックグレージングが品質と性能に不可欠な理由

- 陶磁器の釉薬に使用されるコア材料

- 現在使用されている主な陶磁器の釉薬技法

- 製造における段階的なセラミック釉薬塗布プロセス

- 陶磁器の釉薬焼成方法と温度範囲

- 一般的なセラミックグレージングの欠陥とその防止方法

- カスタムおよびOEM生産向けセラミックグレージング

- プロフェッショナルセラミックグレージングにおける品質管理基準

- プロジェクトに最適なセラミックグレージング技術の選び方

- セラミックグレージングにおける持続可能性と安全性

- セラミックグレージング技術の将来動向

- 最終的な考え:製造業の卓越性のためのパートナーシップ

陶磁器の釉薬掛けとは、焼成済みまたは未焼成の粘土にガラス質コーティングを施し、窯で温度管理された状態で溶かして陶器本体を密封・保護する工程です。陶磁器の釉薬掛け技術は、耐久性、食品安全性、そして外観の均一性を兼ね備えた陶器製品を実現するための鍵となります。

デスクでコーヒーマグを手にしている時も、ホテルのロビーで装飾的な花瓶を眺めている時も、きっと陶磁器の釉薬の魔法を目にしているはずです。 東勝陶磁器有限公司は25年以上の製造経験を持ち、ガラスのようなコーティングをたった一枚施すだけで、シンプルな粘土が耐久性があり、食品安全で、見た目にも美しい製品へと変貌を遂げることを目の当たりにしてきました。

では、釉薬掛けの工程とは具体的にどのようなものなのでしょうか?プロの職人がどのようにして滑らかな仕上がり、鮮やかな色彩、そして長持ちする表面を実現しているのか、ご興味をお持ちでしたら、ぜひこの機会にご覧ください。高品質な陶磁器の調達を目指す卸売業者、デザイナー、小売業者にとって、陶磁器の釉薬掛け技術を理解することは、製品の寿命とブランドの一貫性を確保するための鍵となります。

このガイドでは、セラミックグレージングの目的、様々なセラミックグレージング技法の仕組み、それぞれの技法をいつ使うべきか、そしてカスタムメイドと大量生産の両方でよくある欠陥を専門家がどのように防ぐかについて解説します。さあ、早速始めましょう。

セラミックの釉薬技法とは何ですか?

専門用語で言えば、釉薬とは高温焼成によって陶器の素地に融合したガラスの層です。いわば保護用の「皮膜」のようなものです。現代の製造業において、釉薬掛けは単に壺を絵の具に浸すだけではありません。原料の鉱物が溶けて粘土の表面と結合し、無孔質の仕上げを生み出す高度な化学プロセスです。

では、機能性陶器や装飾用陶器における釉薬の目的は一体何なのでしょうか?釉薬には、機能と形状という2つの主要な目的があります。

- 機能性:セラミックは防水性があり、お手入れが簡単で、食品との接触も安全です。

- 装飾的:ブランドの美的感覚を定義する色、テクスチャ (マットから高光沢まで)、芸術的効果の無限のパレットを可能にします。

陶磁器の釉薬と陶器本体の主な違い

陶器の色は粘土そのものから生まれるという誤解がよくあります。陶器の素地(最初の焼成後は「素焼き」と呼ばれます)は、構造と形状を担います。釉薬は、その構造に塗布される別の化合物です。素地は重量を支える強度を担い、釉薬は表面に傷、酸、水に対する耐性を与えます。

| 特徴 | セラミックボディ(スケルトン) | 陶磁器の釉薬(皮膚) |

| 主な構成 | 粘土、カオリン、長石、石英。 | シリカ(ガラス)、フラックス(溶融用)、アルミナ(安定化用)。 |

| 主な機能 | 製品の形状、構造強度、重量を示します。 | 防水性、食品の安全性、美しい仕上がりを実現します。 |

| 気孔率 | 焼成によって多孔質(土器)または高密度(磁器)になります。 | 非多孔性で、密閉されたガラスのようなバリアを形成します。 |

| テクスチャ | 通常、マットで土っぽく、触るとややざらざらした感じになります。 | 高光沢、サテン、マット、またはテクスチャ加工(「クラックル」のような)が可能です。 |

| 熱に対する反応 | 硬化して「焼結」しますが、溶けません。 | 冷えて固体のガラスになる前に、溶けて液体になります。 |

| カラー範囲 | 粘土の自然な色(白、灰色、赤、または黄褐色)に限定されます。 | 鉱物酸化物と染料の使用により、実質的に無制限です。 |

| クリーニング | 釉薬がかかっていないと掃除が困難です(油や汚れを吸収します)。 | 拭き取りやすく、洗剤や酸にも耐性があります。 |

セラミックグレージングが品質と性能に不可欠な理由

ウォルマートやディズニーといったグローバルパートナーと仕事をする際、必ず話題になるのは耐久性です。釉薬はあらゆるセラミック製品にとって最前線の防御です。

グレージングが耐久性と表面強度を向上させる仕組み:

釉薬をかけていない陶器は、本質的に硬いスポンジ、つまり多孔質です。釉薬をかけることで、これらの孔が「閉じ」られます。これにより、下地の粘土よりもはるかに硬い表面が生まれ、カトラリーや業務用食器洗浄機による日常的な摩耗や損傷にも耐えられるようになります。

耐水性と食品安全におけるグレージングの役割:

「陶磁器の釉薬は食品に接触しても安全ですか?」とよく質問されることがあります。

はい、陶磁器の釉薬は、鉛やカドミウムを含まない配合で、適切な温度で焼成されていれば、食品との接触にも安全です。食器の場合、釉薬は必須です。釉薬をかけていない食器は油や細菌を吸収し、不衛生になります。高品質の釉薬は、液体を透過しないガラス質(ガラスのような)バリアを形成し、長年の使用においても衛生的で食品安全性を保ちます。

美的価値、色、質感、仕上げのコントロール:

釉薬の配合を調整することで、ヴィンテージ感のあるクラックル仕上げ、モダンなインテリアにふさわしいシルキーなマット仕上げ、あるいは全く同じものがない鮮やかな反応性釉薬など、様々な仕上げが可能です。

陶磁器の釉薬に使用されるコア材料

釉薬の化学組成を理解することは、窯の中でどのように反応するかを予測するのに役立ちます。すべての釉薬は、以下の3つの主要成分のバランスによって構成されています。

- シリカ:「ガラス形成剤」。ガラスに溶ける主成分です。

- フラックス:これらはシリカの融点を下げます。フラックスがなければ、釉薬を溶かすにはあり得ないほどの温度が必要になります。

- アルミナ:「安定剤」。溶けた釉薬が鍋から流れ落ちて窯の棚に落ちるのを防ぎます。

透明なガラスをさらに進化させるために、金属酸化物を加えます。コバルトは深い青、銅は緑や赤、鉄は土っぽい茶色を生み出します。ジルコニウムなどの乳白剤を加えることで、釉薬は透明ではなく不透明になります。

原材料の品質が最終的な釉薬の仕上がりに与える影響

東勝の品質保証/品質管理チームは、原材料の純度に徹底的にこだわります。「透明」な釉薬に意図せず微量の鉄が混入しただけでも、白いマグカップが濁った黄色に変色してしまう可能性があります。調達における一貫性こそが、5万個もの製品において、お客様のブランドカラーを完璧に一致させる鍵なのです。

現在使用されている主な陶磁器の釉薬技法

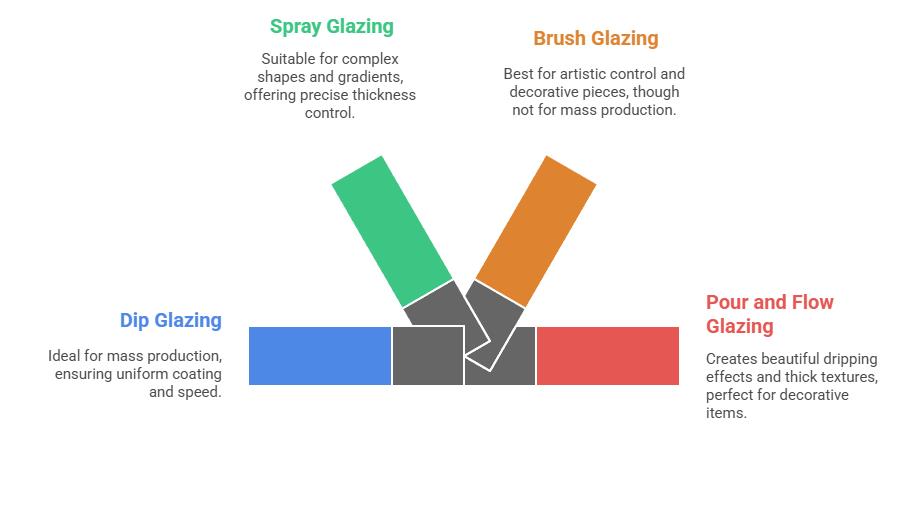

デザインと生産量に応じて、次の 4 つの主な適用方法から選択します。

1. ディップグレージング技法

これは大量生産の「ゴールドスタンダード」です。素焼きの作品を、液体釉薬が入った大きな桶に浸します。

- 利点:非常に高速で、内側と外側に完全に均一なコーティングを保証します。

- 最適な用途:食器、マグカップ、大量注文。

2. スプレーグレージング技法

圧縮空気と特殊なスプレーガンを使用して、釉薬を細かい霧状に塗布します。

- 利点:グラデーション (オンブレ効果) や、ディップしにくい複雑な形状のコーティングが可能になります。

- 工業用途:効率性が高く、エンボス加工されたロゴの細部を維持するために不可欠な正確な厚さ制御が可能です。

3. ブラシグレージング技法

釉薬は専用のブラシを使って手作業で塗られます。

- 長所:高い芸術的コントロール。

- 背景:大規模な工業生産ではほとんど使用されませんが、手描きの装飾品や「修正された」職人のデザインには欠かせません。

4. ポア・アンド・フロー・グレージング技法

釉薬を作品の上または容器の中に注ぎ、渦巻き状に回します。

- 長所:美しい「垂れ」効果と濃厚で艶やかな質感を作り出します。

- 最適な用途:装飾的な花瓶やユニークなアクセントピース。

製造における段階的なセラミック釉薬塗布プロセス

生の粘土から完成した傑作に至るまでの過程は、規律ある旅です。

- 表面処理:釉薬を掛ける前に、すべての作品を洗浄する必要があります。作業者の手から出る埃や油は、釉薬が「はがれたり」剥がれたりする原因となる可能性があります。

- 釉薬の塗布:上記のいずれかの方法を使用して釉薬を塗布します。厚さはミリメートル単位で測定されます。薄すぎると「乾燥した」ように見え、厚すぎると泡が発生する可能性があります。

- 乾燥:釉薬をかけた作品は窯に入れる前に完全に乾燥させなければなりません。窯の中に閉じ込められた水分は蒸気となり、作品が爆発する原因となる可能性があります。

- 最終釉薬焼成:作品は窯に入れられ、熟成温度まで加熱されます。ここで化学反応が起こり、粉末がガラスへと変化します。

- 冷却:冷却はゆっくりと、そして制御された方法で行わなければなりません。急激な温度低下は釉薬に「ひび割れ」(微細なひび割れ)を引き起こす可能性があります。

陶磁器の釉薬焼成方法と温度範囲

アメリカ陶磁器協会が発表した研究によると 、釉薬の配合と焼成精度は、強度、衛生面、そして製品寿命に直接影響を及ぼします。温度は、全てを変える変数です。

- 低温焼成(950℃~1100℃):明るく鮮やかな色合いで知られています。装飾陶器によく使用されます。

- 中焼成 (1180°C - 1240°C):多くの現代の商業用セラミックの「スイートスポット」であり、耐久性と色の多様性のバランスを提供します。

- 高温焼成(1250℃~1300℃):石器や磁器に使用されます。これらは最も耐久性が高く、欠けにくい製品です。

酸化焼成と還元焼成

- 酸化:十分な酸素を含んだ状態で焼成します。色は予測可能で均一です。

- 還元:窯から酸素が排除されます。これにより、釉薬内の金属酸化物から酸素が引き出され、独特の「トーストのような」多彩な色彩が生まれます。

一般的なセラミックグレージングの欠陥とその防止方法

25年の経験を持つ私たちでも、陶芸は気まぐれなものです。私たちの仕事は、次のようなよくある問題を防ぐことです。

- はがれ:釉薬が表面から剥がれ落ち、むき出しの部分ができてしまう現象。通常は素焼きの粉塵が原因です。

- ピンホール/ブリスター:小さな気泡や穴。窯が急速に加熱され、ガスが逃げきれない場合によく発生します。

- ひび割れ:微細なひび割れの網目構造。釉薬と粘土の膨張・収縮率が異なる場合に発生します。私たちは、釉薬の化学組成を粘土の組成に合わせて調整することで、この問題を解決します。

カスタムおよびOEM生産向けセラミックグレージング

プロのメーカーとして、当社は単に「鍋を作る」のではなく、ブランドの問題を解決します。

ガーデンポットに使用する釉薬は、ディズニーライセンスのコーヒーマグに使用する釉薬とは根本的に異なります。電子レンジ対応、食器洗い機対応、屋外での使用を想定した耐霜性など、製品に求められる要件に応じて、お客様に最適な仕上げをお選びいただけるようサポートいたします。

さらに、TargetやMichael'sのような大手小売店では、厳格な色合わせが求められます。当社では、ラボレベルの試験を実施し、10,000個の生産ロットにおける「ブランドレッド」が承認サンプルと完全に同一であることを確認しています。

プロフェッショナルセラミックグレージングにおける品質管理基準

品質は偶然ではなく、システムです。東勝では、厳格なQA/QCチームを組織し、以下の項目を監視しています。

- 原材料検査:鉱物のすべてのバッチの純度をテストします。

- サンプルテスト:大量生産が始まる前にプロトタイプの釉薬を完璧にする 7 ~ 12 日間の期間です。

- 第三者による検査:当社の窓ガラスが国際的な安全性と美的基準を満たしているかどうかを確認するために、お客様が任命した検査官 (SGS や Intertek など) を歓迎します。

プロジェクトに最適なセラミックグレージング技術の選び方

適切なセラミックグレージング技術の選択は、製品の使用方法、外観、そして製造方法によって異なります。すべてのプロジェクトに最適な単一の方法はありません。適切な選択は、技術的なニーズと実際の目標を一致させることによって生まれます。

1. 製品に最適なものを見つける

- 大量生産の食器には、 ディッピングが最適です。コストを抑えながら、何千個ものマグカップやお皿に完璧に滑らかで食品に安全な仕上げを施す最速の方法です。

- 精巧なホームデコレーションの場合:デザインに細かい部分や凹凸、エンボス加工されたロゴなどが多い場合は、スプレー塗装が最適です。スプレー塗装は、釉薬が細かい部分に溜まってデザインが見えにくくなるのを防ぎます。

- 高級な「職人」コレクション向け:顧客がプレミアム価格を支払う「手作り」の外観を望む場合、ポアリングまたは反応性グレージングにより、美しく有機的な滴と色の変化が生まれ、すべての作品がユニークになります。

2. 予算と規模のバランス

- リードタイム:ディッピングとスプレー塗装は、35~60日という短期間で大量生産を行う上で非常に効率的です。より複雑な多層構造の手塗り釉薬の場合は、さらに時間がかかる場合があります。

- コスト効率:均一な単色の釉薬が最もコスト効率に優れています。金属光沢やひび割れた「氷」のような釉薬などの特殊な効果を出すには、より高価な原材料と、焼成時の高精度化が求められます。

3. 市場基準とコンプライアンス

- 輸出要件:北米またはヨーロッパへ出荷する場合、釉薬は鉛フリーおよびカドミウムフリーである必要があります。当社では、生産開始前にすべての釉薬がこれらの厳格な安全基準を満たしていることを確認しています。

- 耐久性のニーズ:これらは、混雑したレストランで使用されるのか(業務用食器洗浄機に対応)、それともマントルピースの上に置かれるのか(装飾用)。毎日のこすり洗いに耐える必要があるものには、高温焼成の釉薬が不可欠です。

セラミックグレージングにおける持続可能性と安全性

現代のセラミック釉薬において、持続可能性と安全性は今や中心的な考慮事項となっています。メーカーもバイヤーも、釉薬が健康、環境、そして製品の長期的な使用にどのような影響を与えるかに、より一層注意を払っています。

1. 食品安全と鉛フリーの配合に重点を置く

- 食器や飲み物用の釉薬は、厳格な食品接触安全基準を満たしていなければならない。

- 鉛フリー、カドミウムフリーの釉薬は健康リスクを軽減し、消費者の信頼を高めます

- 認定テストにより、製品が日常使用に安全であることが保証されます

2. ガラス加工工程における環境負荷の低減

- 効率的な窯焼きはエネルギー消費と排出量を削減します

- 水リサイクルシステムは、塗布時の釉薬の無駄を削減するのに役立ちます

- 材料調達の改善は、より責任ある生産をサポートします

3. 労働者の安全と品質保証

- 釉薬の混合をコントロールすることで、空気中の粒子を最小限に抑えます

- 保護的な取り扱い手順は暴露リスクを軽減する

- 明確な文書化とテストにより品質管理が強化されます

セラミックグレージング技術の将来動向

メーカーがよりスマートでクリーン、そしてより精密な生産方法に投資するにつれ、セラミックグレージング技術は急速に進歩しています。最も顕著な変化の一つは、自動化とデジタル制御のグレージングシステムの利用増加です。

自動スプレーラインとコンピュータ制御による厚み制御により、材料の無駄を削減し、大量生産における均一性を向上させます。このレベルの精度は、サンプルから量産まで一貫した色精度と表面均一性を維持する必要があるカスタムラベルやプライベートラベルの注文において特に重要です。

もう一つの重要なトレンドは、高度な表面効果と機能性釉薬への需要の高まりです。マット仕上げ、反応性釉薬、そして層状のテクスチャは、競争の激しい市場においてブランドが製品の差別化を図る中で、ますます人気が高まっています。

同時に、耐傷性、耐熱性、洗浄性の向上といった機能性釉薬の開発により、見た目以上の真の性能価値がもたらされています。これらのイノベーションにより、セラミック製品は耐久性と日常的な使用に対するより高い期待に応えることができます。

持続可能性は、セラミック釉薬の未来にも影響を与えています。エネルギー効率の高い窯、最適化された焼成サイクル、そして環境に配慮した釉薬の配合は、メーカーが品質を維持しながら環境への影響を軽減するのに役立っています。

テクノロジーが進化し続ける中、セラミックグレージングは、職人技、材料科学、革新が融合して次世代のセラミック製品を定義する重要な分野であり続けるでしょう。

最終的な考え:製造業の卓越性のためのパートナーシップ

陶磁器の釉薬掛けは、科学と芸術が融合する技術です。棚に飾られるだけの製品と、家庭の必需品となる製品の違いは、まさにそこにあります。25年以上の経験を持つ 東勝陶磁器有限公司は、伝統的な職人技の知恵と現代の工業基準の精密さを融合させています。

大量OEM生産から特注カスタムデザインまで、当社は品質と透明性へのこだわりで、お客様のビジョンを的確に実現いたします。 カタログから 厳選したセラミック製品コレクションをご覧いただき、プロ仕様のグレージングがデザインと性能をいかに向上させるかをご覧ください。

プロ仕様のグレージングで、あなたのセラミックデザインを現実のものにしませんか?プロジェクトの要件についてご相談いただくか、サンプルをご請求いただくには、今すぐ 当社のチームにお問い合わせください 。当社のチームは、お客様のセラミックカスタマイズのニーズをいつでもサポートいたします 。

最近の投稿

- セラミック調理器具と鋳鉄調理器具:どちらを選ぶべきでしょうか?

2026-01-19

- 2026年のセラミックグレージング技術と利点

2026-01-19

- 小売業者にとっての高品質陶磁器製品の卸売のメリット

2025-12-17

- 空気乾燥粘土で灰皿を作れますか

2025-12-17

- 省エネ建築におけるセラミック材料の影響

2025-12-04

- セラミック調理器具の健康効果トップ7

2025-12-04

- セラミックプランターを掃除して寿命を延ばすにはどうすればいいですか?

2025-11-17

- 2025年のホリデーシーズンに贈る陶器のギフトアイデア15選:思いやりとエレガントさ、そして心のこもった贈り物

2025-11-17