セラミックはどのように製造されるのか [2024年の7つの簡単なステップ]

発行時刻: 2024-12-05 11:13:07

陶磁器は、原材料を成形し、高温で焼き、多くの場合は釉薬をかけて耐久性のある機能的な製品にすることで製造されます。

陶器やタイルから航空宇宙や医療などの産業で使用されるハイテク素材に至るまで、セラミックは私たちの日常生活に欠かせないものです。

Global Reach Ceramic は、世界中の住宅および産業用途の多様なニーズを満たす、優れた品質と革新的なデザインを組み合わせたセラミック製品を提供しています

この記事では、陶磁器の製造方法を7つのステップに分けて解説します。初心者の方でも、この簡単なプロセスを通して、原材料がどのように高品質な陶磁器製品へと変化していくのかを理解できるでしょう。

セラミック製造とは?

セラミック製造は、粘土やその他の化合物などのセラミック材料から耐久性のある非金属製品を作成するプロセスです。

伝統的なセラミックは芸術的または装飾的な目的で使用されることが多いのに対し、工業用セラミックは機能性を重視して設計されています。これらは、自動車、航空宇宙、軍事、医療、建設などの業界向けに、機械の支持、製造プロセスの改善、高強度材料の提供を目的として設計されています。

陶磁器製造工程では、粘土などの天然素材を他の添加物とともに成形・加熱し、堅牢で長持ちする製品を作ります。セラミック製造では、サイズ、形状、複雑さ、コストなど、多岐にわたる製品が生産されるため、日常生活の用途だけでなく、特殊な産業においても不可欠なものとなっています。

陶磁器の原料は何ですか?

セラミックスは、硬さ、脆さ、耐熱性に富む非金属無機材料です。何世紀にもわたり、 陶器やレンガといった日用品から現代産業のハイテク部品まで、様々な製品の製造に使用されてきました。

伝統的な陶磁器は主に 粘土を原料として作られていましたが、今日の陶磁器製造には、生産される陶磁器の種類に応じて幅広い原材料が使用されています。

伝統的な原材料

磁器、レンガ、石器など、ほとんどの陶磁器の基礎は、今でも天然の粘土鉱物にあります。これらの粘土は、高温で焼成する前に、陶磁器を様々な形に成形する能力を与える重要な成分です。

伝統的な陶磁器に使用される一般的な粘土鉱物には以下のものがあります。

先端セラミックス

先端セラミックスには、従来の材料に加えて、より特殊な原材料、特に優れた強度、耐性、性能を備えた化合物が求められることがよくあります。これらの材料は、医療、航空宇宙、電子機器、防衛などの産業で使用されています。例としては、以下のようなものがあります。

- 炭化タングステン: 硬度が高いことで知られ、産業機械や工具に使用されます。

- シリコンカーバイド: 耐久性に優れ、電子機器、自動車、航空宇宙用途でよく使用されます。

先進セラミックスは防弾チョッキなどの高性能用途にも使用されており、軽量でありながら強力な保護機能を提供します。

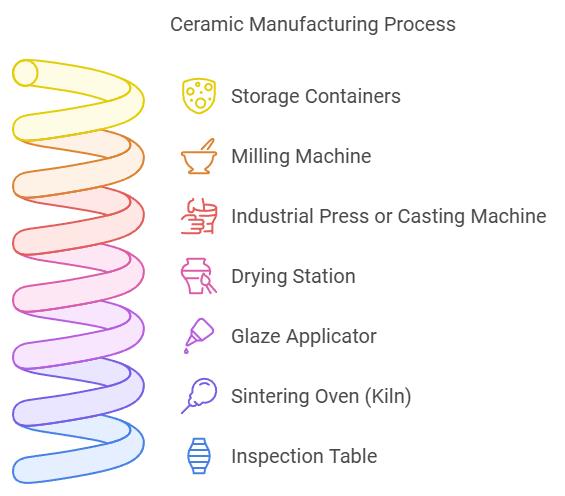

セラミック製造に必須の機器

高品質な陶磁器を製造するには、工程のあらゆる段階で特殊な設備が必要です。ここでは、陶磁器製造における品質と効率性を確保するために不可欠なツールの概要をご紹介します。

1. 保管容器

粘土や鉱物などの原材料は、汚染を防ぎ、最終製品の品質を確保するために清潔な容器に保管する必要があります。

次に、これらの材料を粉砕機で混合および粉砕できるように準備します。

2. フライス盤

粉砕機は原材料を細かい粉末に粉砕し、均一な混合と一貫性を確保して滑らかなセラミックの質感を実現します。

次に、工業用プレス機や鋳造機を使用して材料を成形します。

3. 工業用プレス機または鋳造機

これらの機械は圧力を加えたり、材料を型に流し込んだりして、小さな部品から大きな部品まで、セラミックを精密な形に成形します。

次に、成形後、セラミックはひび割れを防ぐために乾燥させる必要があり、乾燥ステーションに進みます。

4. 乾燥ステーション

乾燥ステーションでは、成形された陶磁器から水分を除去し、窯で焼く前にひび割れを防ぎます。

次に釉薬塗布器を使用して釉薬を塗り、滑らかに仕上げます。

5. 釉薬塗布器

釉薬塗布器により釉薬が均一に塗布され、陶器の外観と耐久性が向上します。

次に、陶磁器は焼結炉(窯)で焼かれ、形が固まります。

6. 焼結炉(窯)

窯は陶磁器を高温で焼き、硬化・融合させて耐久性のある完成品にします。

次に検査台にて不具合の最終チェックを行います。

7. 検査表

検査台では、梱包して出荷する前に、各部品に欠陥がないか注意深く検査します。

これらの特殊なツールを使用することで、セラミック製造業者は最初から最後まで一貫した高品質の製品を保証できます。

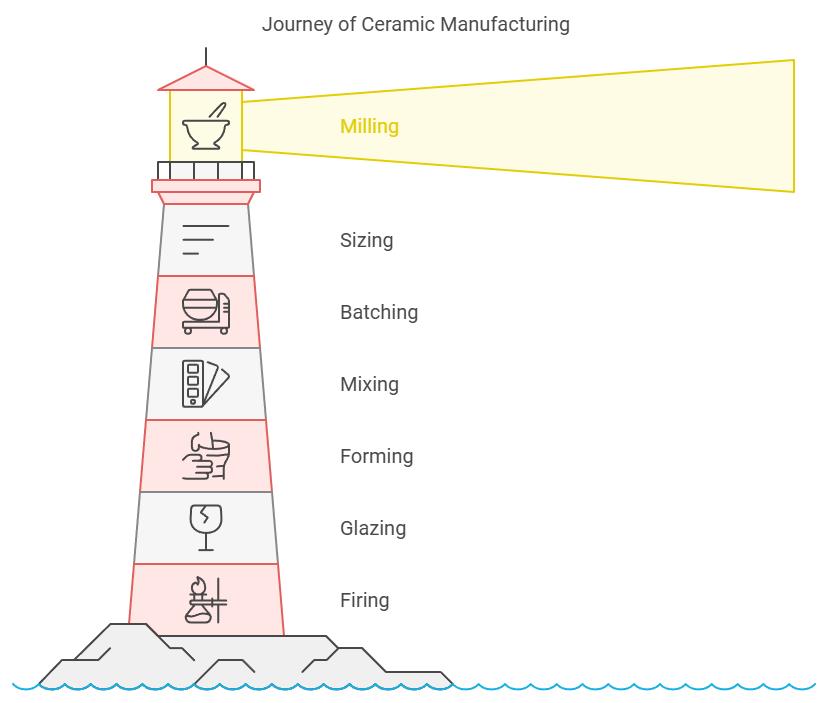

陶磁器はどのように製造されるか:7つの一般的なステップ

陶磁器の製造は、複数の重要な段階を経る複雑なプロセスです。それぞれの段階を経て、原材料は耐久性と機能性を兼ね備え、そしてしばしば美しい完成品へと生まれ変わります。陶磁器がどのように誕生するのかをより深く理解するために、これらの段階を詳しく見ていきましょう。

ステップ1:フライス加工

陶磁器製造の最初の工程は粉砕です。粘土、鉱物、添加物などの原材料を粉砕し、細かい粉末にします。この工程は不純物を取り除き、材料を後の工程で容易に混合・成形できる形状にします。粉砕によって均一な粘稠度が得られ、これが最終製品の品質にとって極めて重要です。

次に、サイジングに移り、粒子のサイズを制御して、最適な結合と表面品質を実現します。

ステップ2: サイズ

サイジング工程では、粉砕された材料を慎重に選別し、使用可能な部分と廃棄物を分離します。粒子が適切なサイズに調整され、適切に接着し、最終的なセラミック製品の滑らかな表面を実現することが目的です。適切なサイジングは、欠陥の発生を防ぎ、製品全体の均一な質感を確保するのに役立ちます。

次に、サイズを決定した後、バッチ処理に進み、次の生産段階に向けて材料を準備します。

ステップ3: バッチ処理

バッチングとは、原材料を混合する前に計量・測定するプロセスです。この工程により、材料の配合が適切で均一な状態を保つことができます。材料の流れをスムーズにするために、振動フィーダーがよく使用され、粉砕機への材料の安定した流れが維持されます。正確なバッチングにより、各バッチのセラミックの品質が均一かつ高品質になります。

次に、材料が適切にバッチ処理されたら、それらを混ぜ合わせて均一な混合物を実現します。

ステップ4:混ぜる

混合(またはブランジング)は、すべての原材料を混ぜ合わせ、均一な粘度を確保する段階です。この工程は、セラミックバッチ全体にわたって一貫した化学的および物理的組成を実現するために非常に重要です。特に乾燥原料の混合には、パグミルが一般的に使用されます。ここでの目標は、すべての粒子が完全に混ざり合うようにすることであり、これにより最終製品の質感と組成が均一になります。

次に、材料をよく混ぜた後、希望の形に成形します。

ステップ5:形成

成形は、陶器を最終的な形に成形する魔法の工程です。鋳込み成形、射出成形、乾式プレスなど、様々な方法で行うことができます。例えば、伝統的な陶器は、ろくろで成形されます。この段階で陶器の構造が決まり、使用する方法は製品のサイズ、形状、複雑さによって異なります。装飾用の花瓶であれ、大型の工業部品であれ、成形は陶器の未来を形作ります。

次に、成形工程の後に釉薬を塗り、作品の外観と機能性を高めます。

ステップ6:グレージング

陶器を成形し、乾燥させたら、釉薬を掛ける準備が整います。釉薬を掛けることで、作品の見た目が美しくなり、滑らかで光沢のある仕上がりになるだけでなく、耐久性と機能性も向上します。釉薬は通常、スプレーで塗布され、均一な塗布が保証されます。釉薬は陶器に色と質感を与え、保護層を形成することで、損傷を防ぎ、見た目の魅力を高めます。

次に、釉薬をかけた陶器を窯に送り、焼成します。

ステップ7:発射

最後の工程は焼成です。釉薬をかけた陶器を窯に入れ 、高温で加熱します。この高温によって素材が硬化し、強度と耐久性が向上します。また、焼成によって釉薬が陶器に融合し、滑らかで美しい表面が生まれます。この工程は、陶器が日常的な使用に耐え、長年にわたり堅牢な状態を保つために不可欠です。

各ステップは前のステップを基盤として構築され、原材料が美しい完成品へと変化することを保証します。

現代の陶磁器はどのように製造されるのか

今日の陶磁器製造は、初期の陶器を焼成するために用いられた簡素な土窯のような、過去の伝統的な方法よりも進歩しています。基本的な原理は変わっていませんが、特に工業用陶器においては、その製造工程は進化を遂げてきました。

現代の陶磁器は、成形や鋳造といった手法を用いて高精度に製造されています。射出成形、鋳込み成形、乾式プレスといった技術は、高度な陶磁器の製造において一般的に用いられています。

射出成形

射出成形は、先端セラミックスの製造において広く用いられている方法です。プラスチック成形と同様に、このプロセスではセラミック材料を加熱して溶融させ、その溶融物を金型に注入して所望の形状を成形します。この技術は効率的で、複雑な形状でも高精度な成形が可能です。

スリップキャスティング

スリップキャスティングは、ろくろでは実現が難しい複雑な形状を作るのに最適な陶芸の成形技法です。スリップと呼ばれる液状の粘土混合物を石膏の型に流し込みます。

粘土が固まると、型の形状にぴったりとフィットします。この方法は、特に緻密で均一な陶器を作るのに有効です。

ドライプレス

乾式プレスとは、セラミック粉末を金型内で圧縮する技術です。粒状の粉末を圧力下で圧縮し、固体を形成します。

その後、プレスされたセラミックは窯で焼かれ、材料を硬化・強化します。この工程は、精密で均一な形状とサイズが求められるセラミックの製造によく用いられます。

エンドノート

陶磁器の製造工程は、原料の採取から始まります。原料は適切な配合になるように慎重に加工・混合されます。その後、原料は目的の形に成形され、乾燥、焼成、施釉といった複数の加熱工程を経ます。

これらの工程が完了すると、セラミック製品は包装され、使用できるようになります。この綿密な工程により、強度、耐熱性、そして汎用性を備えた高品質なセラミックが生まれます。

セラミックは、日常の家庭用品から航空宇宙や防衛産業などの高度な部品まで、あらゆるものに使用でき、日常生活と特殊な用途の両方で重要な役割を果たしていることがわかります。

よくある質問

質問: セラミック製造の主な手順は何ですか?

回答:陶磁器の製造には、材料の混合、成形、乾燥、焼成、そして釉薬の塗布という工程が含まれます。これらの工程によって、強度と耐熱性に優れた製品が生まれます。

質問: セラミック製造において乾燥が重要なのはなぜですか?

回答: 乾燥によりひび割れが防止され、水分含有量が均一になります。これは、安定した焼成とより強度の高い陶器を作るために不可欠です。

質問: どの産業でセラミックが使用されていますか?

回答:セラミックは、自動車、航空宇宙、医療、建設業界で広く使用されています。様々な用途において、強度、耐熱性、耐久性を備えています。

最近の投稿

- セラミック調理器具と鋳鉄調理器具:どちらを選ぶべきでしょうか?

2026-01-19

- 2026年のセラミックグレージング技術と利点

2026-01-19

- 小売業者にとっての高品質陶磁器製品の卸売のメリット

2025-12-17

- 空気乾燥粘土で灰皿を作れますか

2025-12-17

- 省エネ建築におけるセラミック材料の影響

2025-12-04

- セラミック調理器具の健康効果トップ7

2025-12-04

- セラミックプランターを掃除して寿命を延ばすにはどうすればいいですか?

2025-11-17

- 2025年のホリデーシーズンに贈る陶器のギフトアイデア15選:思いやりとエレガントさ、そして心のこもった贈り物

2025-11-17