セラミックコーンの温度が窯焼きプロセスに与える影響

発行時刻: 2024-10-10 16:22:03

セラミックコーンの温度は窯焼きのプロセスにどのような影響を与えますか?その答えは、熱仕事を正確に測定し、一貫した正確な焼成結果を保証する能力にあります。セラミックコーンは、窯の中で希望の温度に達したことを示すもので、陶芸家や陶芸アーティストにとって欠かせないツールです。セラミックコーンを使用することで、作品が適切に焼成され、ひび割れや色の歪みにつながる焼成不足や焼成過剰などの一般的な問題を回避できます。

各コーンは特定の温度範囲に対応しており、陶器に適切な釉薬と強度を実現するための信頼できるガイドとなります。陶器、石器、磁器のいずれを焼く場合でも、これらの温度が工程にどのような影響を与えるかを理解することが、高品質の作品を制作する鍵となります。Global Reach Ceramicでは 、窯焼きをマスターするために必要な知識とツールを提供し、すべてのプロジェクトが完璧に仕上がるようにします。

陶芸を次のレベルに引き上げる準備はできていますか?読み続けることで、窯焼きプロセスの潜在能力を最大限に引き出します。

セラミックコーンの温度とは何ですか?

焼成におけるセラミックコーンの役割

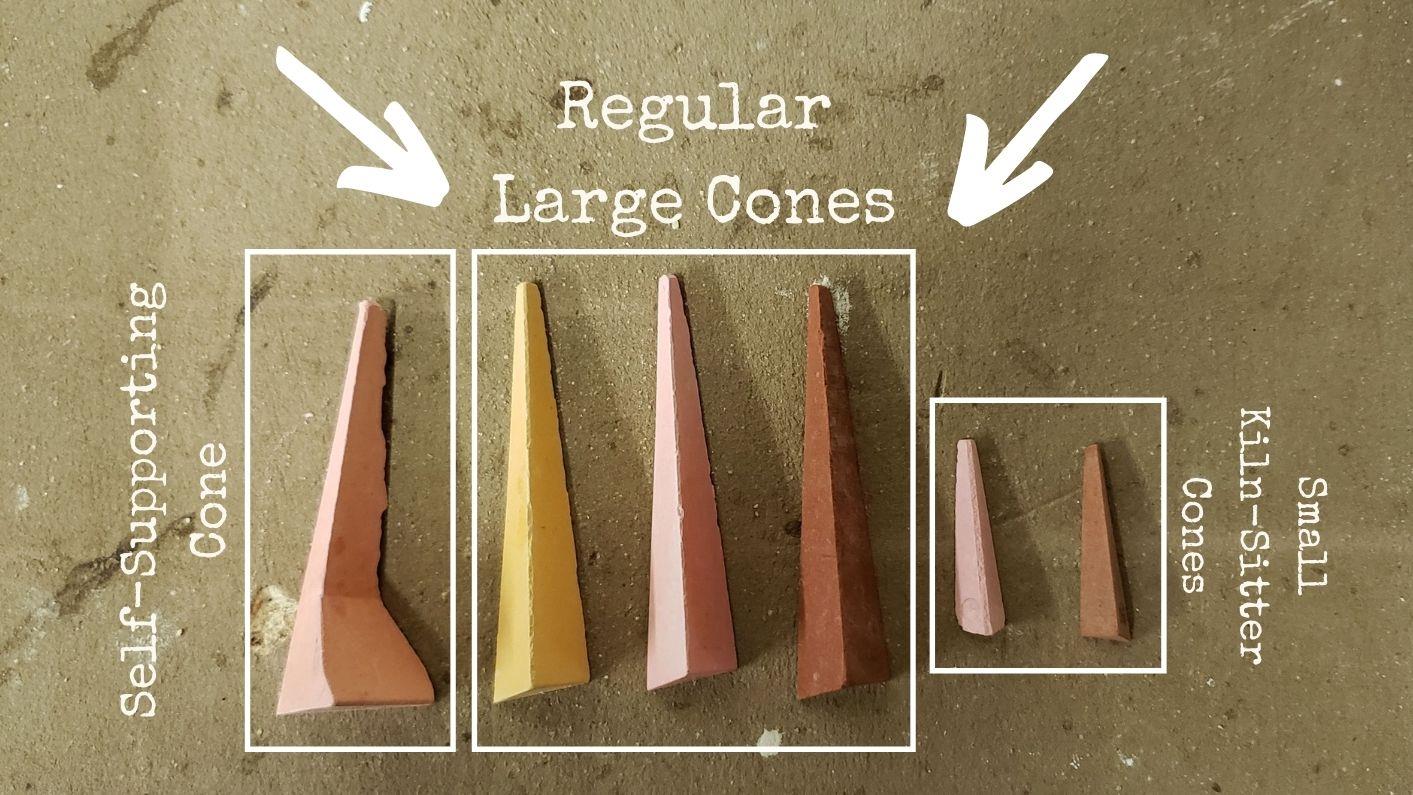

セラミックコーンは、焼成プロセス中にセラミックコーンの温度を制御および監視するために不可欠なツールです。これらの小さなピラミッド型の円錐は、特定の温度で溶けて曲がるように注意深く配合されたセラミック材料で作られています。空気の温度のみを測定するデジタル温度計とは異なり、セラミックコーンは窯内の温度と時間の組み合わせによる熱仕事を測定します。これにより、陶器の焼成状態を正確に評価するためのコーンの信頼性が高まります。

これらのコーンの役割は、陶工に希望の温度に達したことを視覚的に知らせるため、最適な焼成結果を得る上で非常に重要です。円錐が曲がると、粘土または釉薬が適切な熟成点に達したことを示し、耐久性があり見た目も美しい陶器が保証されます。

窯における熱仕事の理解

熱加工とは、焼成工程中に陶器が熱にさらされる時間と温度の総合的な影響を指します。セラミックコーンの温度は、窯内の空気温度だけでなく、セラミック作品を適切に熟成させるために必要な熱仕事の量を表します。たとえば、高温で短時間焼成すると、低温で長時間焼成した場合と同じ熱仕事が生じる可能性があります。

焼成が速すぎても遅すぎても最終製品の品質に影響を与える可能性があるため、陶芸家は一貫した結果を生み出すために熱の作用を理解しなければなりません。セラミックコーンは、さまざまな熱作業レベルで溶解するように特別に設計されており、一定期間にわたって適切な量の熱が適用されたかどうかを信頼性高く測定できます。これは粘土と釉薬の両方を適切に熟成させる上で非常に重要です。

一般的なセラミックコーンの番号とその温度範囲

セラミックコーンは、融点に基づいて番号が付けられており、低温焼成に使用されるコーン 022 (約 1112°F)から、高温焼成の石器や磁器に最適なコーン 10 (約 2381°F)まであります。各コーン番号は特定の温度範囲に対応しており、焼成プロセスが部品の望ましい成熟度に達したことを示します。

たとえば、Cone 06 (1830°F) は、土器などの低温焼成粘土によく使用されますが、Cone 6 (2232°F) は通常、中程度の石器や釉薬に使用されます。陶芸家は、使用する粘土と釉薬の種類に応じて、正しいコーン番号を選択する必要があります。間違ったコーンを使用すると、焼成不足または焼成過剰になり、ひび割れ、釉薬の品質低下、陶磁器の弱化などの欠陥につながる可能性があります。

適切な焼成温度の重要性

焼成不足と焼成過剰が陶磁器に与える影響

焼成不足や焼成過剰などの問題を回避するには、適切なセラミックコーン温度を達成することが不可欠です。焼成不足は、陶器の作品に十分な熱が加わらないときに発生し、粘土が柔らかく脆いままになります。釉薬が鈍くなったり不完全になったりして、表面が密封されずに損傷を受けやすくなることもあります。

一方、過剰焼成は過度の熱作業によって生じ、粘土が変形したり溶けたりする原因となる可能性があります。釉薬が流れ出たり、望ましくない仕上がりになったりする可能性があり、陶器の構造が弱くなってひび割れが生じる可能性があります。どちらの結果も陶器を台無しにし、貴重な時間と材料を無駄にする可能性があるため、焼成温度を正確に制御することが重要になります。

コーン温度が釉薬と強度に与える影響

セラミックコーンの温度は、特に釉薬の付着と全体的な強度に関して、セラミックの最終的な品質を決定する上で重要な役割を果たします。適切な温度で釉薬は適切に溶け、粘土本体とよく結合して滑らかで光沢のある仕上がりになります。焼成温度が低すぎると釉薬が完全に溶けず、表面がざらざらしてムラがあり、発色も悪くなります。

セラミック片の強度は、適切なコーン温度に達するかどうかによっても左右されます。最適な加熱処理により、粘土本体はガラス化され、粒子が融合して、高密度で耐久性のある構造が形成されます。ただし、焼きすぎると粘土が脆くなりすぎたり、釉薬の完全性が失われたりする可能性があります。そのため、機能的な陶磁器と装飾的な陶磁器の両方において、焼成の精度は不可欠です。

陶芸家にとって焼成の精度が重要な理由

陶芸家にとって、焼成の精度は、成功する作品と失敗する作品の違いとなります。常に適切なセラミックコーン温度に達することで、作品の見た目が美しいだけでなく、構造的にも健全なものになります。正確な焼成は、釉薬の塗布から最終的な強度に至るまで、工程のあらゆる段階に影響を及ぼします。つまり、陶芸家は熱作業を効果的に監視および制御するためにセラミックコーンに頼らなければなりません。

プロジェクトに最適なセラミックコーンの選び方

陶器、石器、磁器の円錐番号

プロジェクトに適切なセラミックコーンの温度を選択する場合、使用する粘土の種類(陶器、石器、磁器)が重要な要素となります。陶器は通常、より低い温度で焼成され、一般的な範囲はCone 06 から Cone 04 (1828°F - 1945°F) です。これにより、粘土が過度に脆くなることなく成熟することが保証され、装飾タイルや食器などの作品に最適です。

ストーンウェアの場合、通常はコーン 5 ~ コーン 6 (2167°F ~ 2232°F) を使用します。これにより、マグカップや花瓶などの機能的な陶器に適した、耐久性のある高密度の仕上がりになります。強度と半透明性で知られる磁器は、はるかに高い温度、多くの場合はコーン 10 (約 2381°F) 付近で焼成され、粘土が完全にガラス化されて非常に滑らかで強度のある最終製品が生み出されます。

特定の釉薬に適したコーンの選択

釉薬はセラミックコーンの温度に非常に敏感なので、望ましい仕上がりを得るには、釉薬の種類に応じて適切なコーン番号を選択することが重要です。低温焼成の釉薬は、通常、陶器に使用され、コーン 06 からコーン 04あたりで熟成し、装飾品に適した鮮やかな光沢のある仕上がりになります。

中火釉は、石器と組み合わせられることが多く、コーン 5 からコーン 6で焼成する必要があります。これらの釉薬は耐久性と繊細な仕上がりで知られており、機能的な陶器として人気があります。磁器を扱う高温焼成プロジェクトでは、釉薬を熟成させて、深みのある豊かな色彩を持つ滑らかで耐久性のある表面を作り出すために、コーン 9 からコーン 10 が必要です。

コーンの選択に影響する要因:窯の種類、焼成速度など

窯の種類、焼成速度、作品のサイズなど、いくつかの要因がセラミックコーンの温度の選択に影響する可能性があります。電気窯は熱が一定していることで知られており、コーンの選択がより簡単になりますが、ガス窯の場合は空気の流れと雰囲気にさらに注意を払う必要がある場合があります。

発射速度ももう一つの重要な要素です。焼成速度が速い場合は、過剰焼成を防ぐためにコーンの数を少なくする必要がありますが、焼成速度が遅い場合は熱が粘土に深く浸透し、最終結果に影響を与える可能性があります。陶器が均一かつうまく焼成されるように、コーン数を選択するときは常にこれらの変数を考慮してください。

窯焼き工程でセラミックコーンを使用する方法

窯内のコーンの適切な配置

正確な焼成結果を得るには、窯の中にセラミックコーンを適切に配置することが重要です。コーンは、窯ののぞき穴や覗き穴から簡単に見える位置の目の高さに置く必要があります。そうすることで、窯のドアを開けなくてもコーンの進行状況を監視できます。

大型窯や加熱が不均一になる可能性がある窯の場合は、焼成室全体の温度変化を追跡できるように、上段、中段、下段などのさまざまな場所にコーンを配置することをお勧めします。適切な配置により、焼成プロセス中にコーンを簡単に読み取り、解釈し、必要に応じて調整できるようになります。

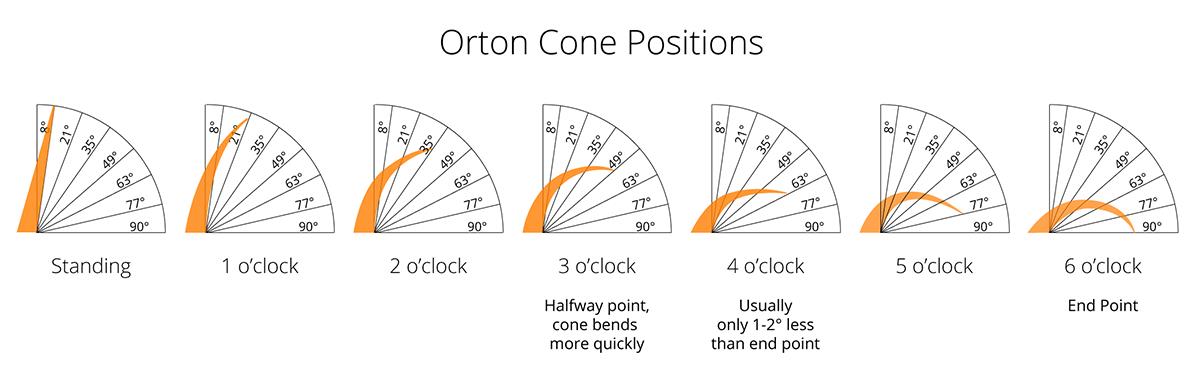

コーン検査の結果の読み方と解釈方法

何に注意すればよいかがわかっていれば、セラミックコーンの温度を読み取るのは簡単です。円錐が指定された温度に達すると、曲がり始めます。適切に焼成されたコーンは正確な角度(約90 度)で曲がります。コーンが直立している場合は、窯がまだ希望の温度に達していないことを意味します。コーンが完全に溶けたり、崩れたりした場合は、窯が過剰に焼成されたことを意味し、作品が損傷する危険性があります。

焼成中にコーンを監視することで、窯の焼成温度が高すぎるか低すぎるかを判断し、今後の焼成で陶器の焼成不足や過剰焼成を避けるために必要な調整を行うことができます。

複数のコーンを使用して正確な射撃を行う

複数のコーン (コーン パックと呼ばれる) を使用することは、正確な結果を得るためのベスト プラクティスです。通常、コーン パックには 3 つのコーンが含まれます。ターゲット コーンより 1 つ低い数値のコーン (ガード コーン)、ターゲット温度のコーン (ガイド コーン)、および 1 つ高い数値のコーン (ウィットネス コーン) です。

窯が加熱されると、まず下部のコーンが曲がり、窯が希望の温度に近づいていることを知らせます。中央のコーンは目標温度で曲がり、上のコーンは直立したままになり、過剰燃焼していないことが保証されます。この方法により、正確な制御が可能になり、陶器が毎回適切な温度で焼成されることが保証されます。

セラミックコーン使用時のよくある問題

焼成不足と焼成過剰の作品のトラブルシューティング

作品が窯から焼き足りないか焼きすぎた状態で出てくる場合、それは多くの場合、セラミックコーンの温度または配置に問題があったことを意味します。焼成不足は窯が必要な温度に達しなかったときに発生し、その結果、弱くて多孔質の陶器と艶のない釉薬が生成されます。ここでの解決策としては、次回の焼成でより低いコーン番号を使用するか、焼成速度を遅くして窯が所望の熱仕事に達するまでの時間を長くすることが考えられます。

一方、窯が目標温度を超えたときに過焼成が発生し、作品が歪んだり、ひび割れたり、釉薬が過度に熟成したりします。この場合、コーンの配置を再確認し、必要に応じてより高いコーン番号の使用を検討してください。プロセス全体を通じてコーンを監視すると、これらの問題を防ぐことができます。

窯によってコーン温度が異なる理由

コーンの温度は、窯のサイズ、タイプ、加熱方法によって異なります。電気窯は一般的に一定の熱を供給しますが、ガス窯では熱の分布が不均一なため、熱の変動が生じることがあります。空気の流れ、湿度、窯の古さなどによっても、わずかな温度差が生じることがあります。

セラミックコーンの温度を使用してセラミックを焼成する場合、これらの変数を理解することが重要です。大型の窯や古いモデルの窯の場合は、すべての棚とセクションにわたって均一な温度分布を確保するために、窯全体に複数のコーンを配置することをお勧めします。

窯の不均一加熱に対する解決策

不均一な加熱は大型または古い窯でよく見られる問題で、セラミックコーンが異なるタイミングで曲がる原因となり、結果に一貫性がなくなることがあります。これを解決するには、作品の配置を調整して間隔を均等に保ち、窯に過度の負荷がかかって空気の流れが妨げられないようにすることを検討してください。

さらに、窯の異なるエリアに複数のコーンを使用すると、熱い場所や冷たい場所を特定できるため、今後の焼成のスケジュールや配置を調整できます。窯の清掃や点検などの定期的なメンテナンスも、均一な熱分布を保つのに役立ちます。

陶芸の科学をより深く知りたい方は、アメリカ陶芸協会が焼成プロセスの改善に役立つ技術情報と業界標準を提供しています。

デジタル温度計よりもセラミックコーンを使用する利点

リアルタイム温度測定と熱仕事測定

デジタル温度計は窯内の温度をリアルタイムで示しますが、測定するのは特定の瞬間の空気の温度のみです。しかし、陶芸を焼くというのは、単に一定のレベルに達するということではありません。一方、セラミックコーンは、セラミック材料に影響を及ぼす時間と温度の組み合わせである熱仕事を測定します。

熱処理により、陶磁器が吸収したエネルギーの量がわかります。これは、適切な粘稠度、釉薬の熟成、および作品全体の品質を実現するために不可欠です。デジタル温度計は現在の温度を即座に知らせてくれますが、セラミックコーンを使用すると、陶器が適切に焼成されて成熟したかどうかのより詳しい情報が得られます。

コーンが安定した射撃結果をもたらす理由

セラミックコーンは窯内の実際の熱作用に反応するため、デジタル温度計よりも信頼性が高いと広く考えられています。温度の変動や配置によって影響を受ける可能性のある温度計とは異なり、コーン型の温度計は、適切な時間と温度の組み合わせが達成されると、物理的に溶けたり曲がったりします。

この物理的変化により精度が非常に高まり、陶磁器が適切な成熟点に達したことが保証されます。セラミックコーンを使用すると、空気の温度を監視するだけの推測作業が不要になるため、陶芸家はより一貫した結果を得ることができます。この精度は、釉薬を塗ったり、高温焼成粘土を使った作業など、複雑な焼成では特に重要です。

セラミックコーンで最適な焼成を実現するためのヒント

窯を準備して焼成を成功させる

窯を適切に準備することが、セラミックコーンの温度で最適な焼成を実現する鍵となります。焼成前に、窯がきれいでゴミがないことを確認してください。ほこりや残った材料は熱の分布に影響を与える可能性があります。窯の要素が良好な状態であり、窯全体に均一な加熱が行われていることを確認します。

水分の多い作品を扱う場合は、熱衝撃を避けるために窯を予熱することも重要です。適切な換気と空気の流れは焼成プロセスにおいて非常に重要であり、窯内の温度を一定に保つのに役立ちます。時間をかけて窯を準備することで、焼成不足や結果の不均一など、よくある焼成の問題を回避できます。

窯への材料投入のベストプラクティス

窯への材料の投入方法は、セラミックコーンの温度の精度と全体的な焼成結果に大きな影響を与える可能性があります。窯の中に物を詰め込みすぎると空気の流れが妨げられ、加熱が不均一になる可能性があるため、詰め込みすぎないようにしてください。各部品の間隔が十分に空いていて、すべての側面に熱が自由に循環することを確認します。

セラミックコーンを窯の棚の目の高さに置きます。できればのぞき穴から見える場所に置きます。大型窯の場合は、温度の一貫性を監視するために、複数のレベルにコーンを配置することを検討してください。これらのベストプラクティスにより、均一な加熱とより予測可能な焼成結果が保証されます。

完璧な結果を得るために焼成工程を監視する

窯に材料を詰めて焼成を開始したら、進行状況を監視し、セラミックコーンの温度が適切であることを確認することが重要です。特に発射の最終段階に近づいたときは、定期的にのぞき穴から円錐を確認してください。コーンが徐々に曲がっていくのを見てください。

希望する温度に対応するコーンが90 度の角度で曲がっているはずです。これは、作品が適切な熱処理で焼成されたことを示します。プロセス全体を通してコーンに目を光らせておくことで、焼きすぎを防ぎ、毎回完璧な結果を得ることができます。

高温計を使用する

高温計は、正確な焼成結果を求める陶芸家にとって必須のツールです。焼成プロセス全体にわたって窯の温度を測定し、熱の加え方をさらに制御できます。セラミックコーンが熱作用を計測するのに対し、高温計は各段階で正確な温度測定値を提供することでプロセスを微調整するのに役立ちます。

解雇を記録する

それぞれの焼成を記録することは、あらゆる陶芸家にとってベストプラクティスです。焼成スケジュール、コーン数、窯の温度を記録することで、将来のプロジェクトのための参照ログを作成できます。このログにより、問題のトラブルシューティング、改善、作業の一貫性の維持が可能になります。

セラミックコーンの温度とパイロメトリックコーンの主な違い

セラミックコーンの代わりにパイロメトリックコーンを使用する場合

パイロメトリックコーンとセラミックコーンは互換的に使用されることがよくありますが、目的は若干異なります。セラミックコーンは一般に、標準的な窯焼成中の熱仕事の監視に使用されますが、高温測定コーンは、セラミック材料を溶解または融合するために必要な熱仕事を測定するために特別に設計されています。

特に慎重な温度管理が必要な釉薬やガラス細工など、焼成プロセスを正確に制御する必要がある場合は、高温測定コーンを使用します。素焼きや低温焼成陶器などのより日常的な焼成の場合、全体的な焼成の進行状況を監視するには、通常、セラミックコーンで十分です。

機能性と精度の比較

セラミックコーンと高温測定コーンはどちらも窯内の熱仕事を測定するための非常に正確なツールです。ただし、高温測定コーンは、ガラス、エナメル、高度な釉薬細工などの特殊材料の正確な温度を測定するように設計されています。これらは通常、繊細な部品や複雑な部品の焼成に高い精度が求められる産業現場で使用されます。

対照的に、セラミックコーンは、陶芸家や陶芸芸術家によって一般的な焼成に広く使用されており、ほとんどの場合に信頼性の高い精度を提供します。高温測定コーンは、非常に特殊なタスクに対してより高い精度を提供しますが、セラミックコーンはコスト効率が高く、幅広いセラミックに依存します。

セラミックコーンの温度に関するよくある質問

セラミックコーンは再利用できますか?

セラミックコーンは、熱にさらされると曲がったり溶けたりするので、使い捨てアイテムです。コーンが完全に焼成されると、将来の焼成を正確に測定する能力が失われます。セラミックコーンを再利用すると、誤った読み取りが行われ、セラミック部品の品質が損なわれます。最良の結果を確実に得るために、焼成ごとに必ず新しいコーンを使用してください。

コーンが正しく発射されたかどうかはどうすればわかりますか?

最終的な形状を見れば、セラミックコーンが正しく焼成されたかどうかが分かります。コーンは90 度の角度で曲がっているはずです。これは、適切な量の熱仕事を吸収したことを意味します。コーンが直立している場合は窯の焼成不足、コーンが平らに倒れている場合は窯の焼成過剰です。これを監視することで、作品が損傷を受けることなく適切な時点まで熟成されたことを確認できます。

初心者に最適なコーン温度はどれですか?

初心者の場合、低温焼成の陶器プロジェクトでは、Cone 06 から Cone 04 (1828°F - 1945°F)のような中程度の焼成から始めることをお勧めします。このレンジは、強火レンジよりも許容範囲が広く、適切なガラス化に十分な熱を提供します。低温焼成粘土に慣れたら、中焼成のストーンウェアや釉薬を作るために、コーン 5 からコーン 6 (2167°F - 2232°F) に進むことができます。これらの範囲は、窯の中での熱作業を制御することを学んでいる新しい陶芸家にとって理想的です。

最終的な考え

窯焼きプロセスで一貫した高品質の結果を得るには、セラミックコーンの温度を理解することが重要です。陶器、石器、磁器のいずれを扱う場合でも、正しいコーンを使用することで、強度と美しさの適切なバランスを保ちながら、作品を完璧に焼き上げることができます。セラミックコーンをプロセスに組み込むことで、熱作業を簡単に監視し、よくある焼成ミスを回避し、セラミックの耐久性と仕上がりを向上させることができます。

Global Reach Ceramicでは、毎回の焼成で最適な結果が得られるよう、高品質のプレートとセラミック材料を提供しています。陶芸を次のレベルに引き上げる準備はできていますか?次のプロジェクトに適したツールの選択をお手伝いできますか?今すぐご連絡いただき、一緒に焼成プロセスを完璧なものにしましょう。

最近の投稿

- セラミック調理器具と鋳鉄調理器具:どちらを選ぶべきでしょうか?

2026-01-19

- 2026年のセラミックグレージング技術と利点

2026-01-19

- 小売業者にとっての高品質陶磁器製品の卸売のメリット

2025-12-17

- 空気乾燥粘土で灰皿を作れますか

2025-12-17

- 省エネ建築におけるセラミック材料の影響

2025-12-04

- セラミック調理器具の健康効果トップ7

2025-12-04

- セラミックプランターを掃除して寿命を延ばすにはどうすればいいですか?

2025-11-17

- 2025年のホリデーシーズンに贈る陶器のギフトアイデア15選:思いやりとエレガントさ、そして心のこもった贈り物

2025-11-17