Como são fabricadas as cerâmicas [7 etapas simples em 2024]

Hora da emissão: 2024-12-05 11:13:07

As cerâmicas são fabricadas moldando-se matérias-primas, queimando-as em altas temperaturas e, muitas vezes, esmaltando-as para criar produtos duráveis e funcionais.

A cerâmica é uma parte essencial da nossa vida cotidiana, desde cerâmica e azulejos até materiais de alta tecnologia usados em indústrias como aeroespacial e médica.

A Global Reach Ceramic oferece produtos cerâmicos que combinam qualidade excepcional e design inovador, atendendo às diversas necessidades de aplicações residenciais e industriais no mundo todo.

Neste artigo, falaremos sobre as 7 etapas da fabricação de cerâmica. Seja você iniciante, este processo simples lhe dará uma compreensão clara de como as matérias-primas são transformadas em produtos cerâmicos de alta qualidade.

O que é fabricação de cerâmica?

A fabricação de cerâmica é o processo de criação de produtos duráveis e não metálicos a partir de materiais cerâmicos como argila e outros compostos.

Enquanto a cerâmica tradicional é frequentemente usada para fins artísticos ou decorativos, a cerâmica industrial é projetada para funcionalidade. Ela é projetada para suportar máquinas, aprimorar processos de fabricação e fornecer materiais de alta resistência para indústrias como automotiva, aeroespacial, militar, médica, construção civil e muito mais.

O processo envolve moldar e aquecer materiais naturais como argila, juntamente com outros aditivos, para criar produtos sólidos e duradouros. A fabricação de cerâmica produz itens que variam amplamente em tamanho, forma, complexidade e custo, tornando-os essenciais tanto em aplicações cotidianas quanto em indústrias especializadas.

Quais são as matérias-primas da cerâmica?

Cerâmicas são materiais inorgânicos não metálicos, conhecidos por sua dureza, fragilidade e resistência ao calor. São usadas há séculos para criar uma variedade de produtos, desde itens do dia a dia, como cerâmica e tijolos, até componentes de alta tecnologia em indústrias modernas.

Embora a cerâmica tradicional fosse feita principalmente de materiais à base de argila , a fabricação de cerâmica atual inclui uma ampla gama de matérias-primas, dependendo do tipo de cerâmica produzida.

Matérias-primas tradicionais

A base da maioria das cerâmicas, incluindo porcelana, tijolos e grés, ainda reside em minerais argilosos naturais . Esses materiais argilosos são os principais componentes que conferem à cerâmica a capacidade de ser moldada em diferentes formatos antes da queima em altas temperaturas.

Minerais de argila comuns usados em cerâmicas tradicionais incluem:

- Caulim : Argila fina e branca usada para fazer porcelana.

- Ball Clay : Uma argila altamente plástica usada para criar formas detalhadas.

- Argila refratária : resistente a altas temperaturas, ideal para fazer revestimentos de fornos e tijolos.

Cerâmica Avançada

Além dos materiais tradicionais, as cerâmicas avançadas frequentemente requerem matérias-primas mais especializadas, especialmente compostos químicos que oferecem resistência, resistência e desempenho superiores. Esses materiais são utilizados em indústrias como medicina, aeroespacial, eletrônica e defesa. Exemplos incluem:

- Carboneto de tungstênio : conhecido por sua dureza e usado em máquinas e ferramentas industriais.

- Carboneto de silício : extremamente durável e frequentemente usado em aplicações eletrônicas, automotivas e aeroespaciais.

Cerâmicas avançadas também são encontradas em aplicações de alto desempenho, como coletes à prova de balas , fornecendo proteção leve, mas forte.

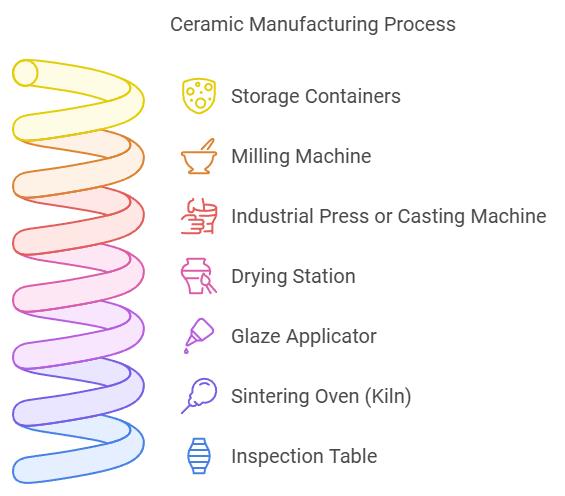

Equipamentos Essenciais para Fabricação de Cerâmica

A produção de cerâmica de alta qualidade exige equipamentos especializados em todas as etapas do processo. Aqui está uma breve visão geral das ferramentas essenciais que garantem qualidade e eficiência na fabricação de cerâmica.

1. Recipientes de armazenamento

Matérias-primas como argila e minerais devem ser armazenadas em recipientes limpos para evitar contaminação, garantindo a qualidade do produto final.

Em seguida , prepararemos esses materiais para misturar e moer com uma fresadora.

2. Fresadora

A máquina de moagem tritura matérias-primas em pós finos, garantindo mistura uniforme e consistência para uma textura cerâmica suave.

Em seguida , moldamos os materiais usando uma prensa industrial ou máquina de fundição.

3. Prensa industrial ou máquina de fundição

Essas máquinas aplicam pressão ou despejam materiais em moldes, moldando cerâmicas em formas precisas, desde peças pequenas até componentes grandes.

Em seguida , após a moldagem, a cerâmica precisa ser seca para evitar rachaduras, o que nos leva à estação de secagem.

4. Estação de secagem

A estação de secagem remove a umidade das cerâmicas moldadas, evitando rachaduras antes que elas sejam queimadas no forno.

Em seguida , aplicamos um esmalte para um acabamento suave usando um aplicador de esmalte.

5. Aplicador de esmalte

O aplicador de esmalte garante uma camada uniforme de esmalte, melhorando tanto a aparência quanto a durabilidade da cerâmica.

Em seguida , as cerâmicas são queimadas no forno de sinterização para solidificar sua forma.

6. Forno de sinterização (forno)

O forno queima cerâmicas em altas temperaturas, endurecendo-as e fundindo-as em peças acabadas e duráveis.

Em seguida , realizamos uma verificação final de defeitos na mesa de inspeção.

7. Mesa de Inspeção

A mesa de inspeção é onde cada peça é cuidadosamente examinada em busca de defeitos antes de ser embalada e enviada.

Ao usar essas ferramentas especializadas, os fabricantes de cerâmica podem garantir produtos consistentes e de alta qualidade do início ao fim.

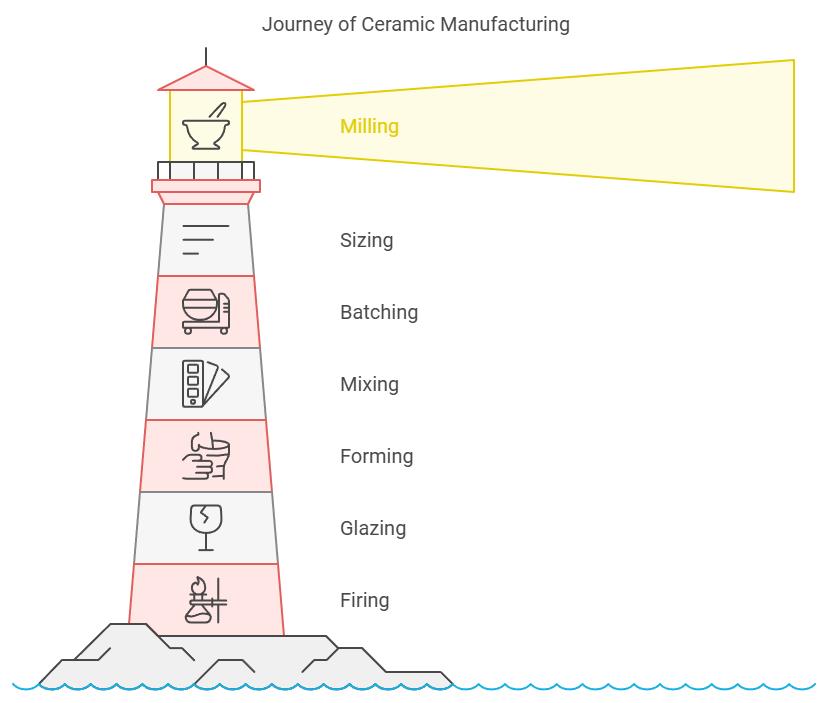

Como a cerâmica é fabricada: 7 etapas comuns

A fabricação de cerâmica é um processo complexo que envolve várias etapas importantes. Cada etapa transforma a matéria-prima em um produto final durável, funcional e, muitas vezes, bonito. Vamos analisar essas etapas para entender melhor como a cerâmica ganha vida.

Etapa 1: Fresagem

A primeira etapa na fabricação de cerâmica é a moagem, onde matérias-primas como argila, minerais e aditivos são moídos em pós finos. Essa etapa ajuda a remover impurezas e garante que os materiais estejam em uma forma que possa ser facilmente misturada e moldada posteriormente. A moagem cria uma consistência uniforme, crucial para a qualidade do produto final.

Em seguida , passamos para o dimensionamento, onde controlaremos o tamanho dessas partículas para melhor ligação e qualidade de superfície.

Etapa 2: Dimensionamento

Na etapa de dimensionamento, os materiais moídos são cuidadosamente separados para separar as partes utilizáveis dos resíduos. O objetivo é garantir que as partículas tenham o tamanho certo para se unirem adequadamente e obter uma superfície lisa na peça cerâmica final. O dimensionamento adequado ajuda a prevenir defeitos e garante uma textura uniforme em todo o produto.

Em seguida , após o dimensionamento, prosseguiremos para a dosagem, onde preparamos os materiais para a próxima fase de produção.

Etapa 3: Loteamento

A dosagem é o processo de pesagem e medição das matérias-primas antes da sua combinação. Esta etapa garante que as proporções corretas dos materiais sejam utilizadas para garantir a consistência. Para manter o fluxo de materiais sem problemas, alimentadores vibratórios são frequentemente utilizados para ajudar a manter um fluxo constante de materiais para a fresadora. A dosagem precisa garante que cada lote de cerâmica tenha a mesma alta qualidade.

Em seguida , quando os materiais estiverem devidamente misturados, vamos misturá-los para obter uma mistura uniforme.

Passo 4: Mistura

A mistura (ou blunging) é a etapa em que todas as matérias-primas são combinadas para garantir uma consistência uniforme. Esta etapa é fundamental para obter uma composição química e física consistente em todo o lote cerâmico. Moinhos de concreto são comumente usados para misturar, especialmente ingredientes secos. O objetivo aqui é garantir que cada partícula seja completamente misturada, o que ajudará o produto final a ter textura e composição uniformes.

Em seguida , depois que os materiais estiverem bem misturados, é hora de moldá-los nos formatos desejados.

Etapa 5: Formação

A moldagem é onde a mágica acontece — moldando a cerâmica até sua forma final. Isso pode ser feito por meio de vários métodos, como fundição por deslizamento, moldagem por injeção ou prensagem a seco. A cerâmica tradicional, por exemplo, pode ser moldada em uma roda de oleiro. Essa etapa dá estrutura à cerâmica, e o método utilizado depende do tamanho, formato e complexidade do produto. Seja um vaso decorativo ou um grande componente industrial, a moldagem molda o futuro da peça cerâmica.

Em seguida , após o processo de conformação, aplicaremos esmalte para melhorar a aparência e a funcionalidade da peça.

Etapa 6: Esmaltação

Depois que a cerâmica é moldada e seca, ela está pronta para o esmaltamento. O esmaltamento não só melhora a aparência, conferindo à peça um acabamento liso e brilhante, como também melhora sua durabilidade e funcionalidade. O esmaltamento é normalmente aplicado por pulverização, o que garante uma camada uniforme. O esmaltamento adiciona cor, textura e uma camada protetora que ajuda a cerâmica a resistir a danos e realça seu apelo visual.

Em seguida , pegaremos a cerâmica esmaltada e a enviaremos ao forno para queima.

Etapa 7: Disparo

A etapa final é a queima, onde a cerâmica esmaltada é colocada em um forno e aquecida a altas temperaturas . Esse calor intenso endurece o material, tornando-o mais resistente e durável. A queima também funde o esmalte à cerâmica, conferindo-lhe uma superfície lisa e acabada. Esse processo é essencial para garantir que a cerâmica resista ao uso diário e permaneça sólida por muitos anos.

Cada etapa se baseia na anterior, garantindo que as matérias-primas sejam transformadas em um produto com acabamento impecável.

Como são fabricadas as cerâmicas modernas

A fabricação de cerâmica hoje é mais avançada do que os métodos tradicionais do passado, como os fornos de barro simples usados para queimar a cerâmica primitiva. Embora os princípios fundamentais permaneçam os mesmos, o processo evoluiu, especialmente para a cerâmica industrial.

As cerâmicas modernas são produzidas com alta precisão por meio de métodos como moldagem e fundição. Técnicas como moldagem por injeção, fundição por deslizamento e prensagem a seco são comumente utilizadas na produção de cerâmicas avançadas.

Moldagem por injeção

A moldagem por injeção é um método amplamente utilizado na produção de cerâmicas avançadas. Semelhante à moldagem de plástico, esse processo envolve o aquecimento de materiais cerâmicos até que derretam e, em seguida, a injeção da substância fundida em moldes para criar as formas desejadas. Essa técnica é eficiente e permite alta precisão em formas complexas.

Fundição por deslizamento

A moldagem por barbotina é uma técnica de moldagem de cerâmica ideal para produzir formas complexas, difíceis de serem obtidas em uma roda de oleiro. Envolve o vazamento de uma mistura de argila líquida, conhecida como barbotina, em um molde de gesso.

À medida que a barbotina endurece, ela assume o formato exato do molde. Este método é especialmente útil para criar cerâmicas detalhadas e uniformes.

Prensagem a seco

A prensagem a seco é uma técnica que envolve a compressão de pós cerâmicos dentro de um molde ou matriz. O pó solto e granulado é compactado sob pressão para formar um formato sólido.

Em seguida, a cerâmica prensada é queimada em um forno para endurecer e fortalecer o material. Esse processo é frequentemente usado para produzir cerâmicas que exigem formas e tamanhos precisos e uniformes.

Nota final

O processo de fabricação da cerâmica começa com a coleta de matérias-primas, que são cuidadosamente processadas e misturadas para atingir a mistura ideal. Posteriormente, os materiais são moldados no formato desejado e passam por diversas etapas de aquecimento, incluindo secagem, queima e esmaltação.

Após a conclusão dessas etapas, o produto cerâmico está pronto para embalagem e uso. Esse processo detalhado resulta em cerâmicas de alta qualidade, resistentes ao calor e versáteis.

Você pode usar cerâmica em tudo, desde itens domésticos do dia a dia até componentes avançados para indústrias como aeroespacial e de defesa, demonstrando seu importante papel tanto na vida diária quanto em aplicações especializadas.

Perguntas frequentes

Pergunta: Quais são as principais etapas na fabricação de cerâmica?

Resposta: A fabricação de cerâmica envolve a mistura de materiais, sua moldagem, secagem, queima e esmaltação. Essas etapas criam produtos fortes e resistentes ao calor.

Pergunta: Por que a secagem é importante na fabricação de cerâmica?

Resposta: A secagem evita rachaduras e garante um teor de umidade uniforme, o que é essencial para uma queima consistente e cerâmicas mais resistentes.

Pergunta: Quais indústrias usam cerâmica?

Resposta: As cerâmicas são amplamente utilizadas nas indústrias automotiva, aeroespacial, médica e de construção. Elas oferecem resistência, resistência ao calor e durabilidade para diversas aplicações.

POSTAGENS RECENTES

- Panelas de cerâmica versus panelas de ferro fundido: qual escolher?

2026-01-19

- Técnicas e benefícios do esmalte cerâmico em 2026

2026-01-19

- Benefícios dos produtos cerâmicos de alta qualidade para varejistas que compram no atacado

2025-12-17

- É possível fazer um cinzeiro com argila de secagem ao ar

2025-12-17

- O impacto dos materiais cerâmicos em edifícios energeticamente eficientes

2025-12-04

- Os 7 principais benefícios para a saúde das panelas de cerâmica

2025-12-04

- Como limpar vasos de cerâmica e aumentar sua vida útil?

2025-11-17

- 15 Ideias de Presentes de Cerâmica Incríveis para as Festas de Fim de Ano de 2025: Atenciosos, Elegantes e Comoventes

2025-11-17

Precisa de um orçamento? Tem alguma dúvida?

Obtenha uma resposta de um especialista em 24 horas

FALE COM UM ESPECIALISTA >