Comment sont fabriquées les céramiques ? (7 étapes simples en 2024)

Heure d'émission: 2024-12-05 11:13:07

La céramique est fabriquée en façonnant des matières premières, en les cuisant à haute température et souvent en les émaillant pour créer des produits durables et fonctionnels.

La céramique est un élément essentiel de notre vie quotidienne, de la poterie et des carreaux aux matériaux de haute technologie utilisés dans des industries comme l'aérospatiale et la médecine.

Global Reach Ceramic propose des produits en céramique qui combinent une qualité exceptionnelle et une conception innovante qui répondent aux divers besoins des applications résidentielles et industrielles dans le monde entier.

Dans cet article, nous aborderons les 7 étapes de la fabrication de la céramique. Que vous soyez débutant, ce processus simple vous permettra de comprendre clairement comment les matières premières sont transformées en produits céramiques de haute qualité.

Qu'est-ce que la fabrication de céramique ?

La fabrication de céramique est le processus de création de produits durables et non métalliques à partir de matériaux céramiques comme l'argile et d'autres composés.

Alors que la céramique traditionnelle est souvent utilisée à des fins artistiques ou décoratives, la céramique industrielle est conçue pour être fonctionnelle. Elle est conçue pour soutenir les machines, améliorer les procédés de fabrication et fournir des matériaux hautement résistants pour des secteurs tels que l'automobile, l'aérospatiale, l'armée, la médecine, la construction, etc.

Ce procédé consiste à façonner et à chauffer des matériaux naturels comme l'argile, ainsi que d'autres additifs, pour créer des produits solides et durables. La fabrication de céramique produit des articles de tailles, de formes, de complexité et de coûts très variés, ce qui les rend indispensables aussi bien pour les applications quotidiennes que pour les industries spécialisées.

Quelles sont les matières premières de la céramique ?

Les céramiques sont des matériaux inorganiques non métalliques, connus pour leur dureté, leur fragilité et leur résistance à la chaleur. Elles sont utilisées depuis des siècles pour créer une variété de produits, allant des objets du quotidien comme la poterie et les briques aux composants de haute technologie des industries modernes.

Alors que les céramiques traditionnelles étaient principalement fabriquées à partir de matériaux à base d'argile , la fabrication de céramique d'aujourd'hui comprend une large gamme de matières premières en fonction du type de céramique produite.

Matières premières traditionnelles

La plupart des céramiques, notamment la porcelaine, la brique et le grès, reposent encore sur des minéraux argileux naturels . Ces argiles sont les composants clés qui permettent aux céramiques d'être modelées dans différentes formes avant d'être cuites à haute température.

Les minéraux argileux couramment utilisés dans la céramique traditionnelle comprennent :

- Kaolin : Une argile fine et blanche utilisée pour fabriquer de la porcelaine.

- Ball Clay : Une argile très plastique utilisée pour créer des formes détaillées.

- Argile réfractaire : Résistante aux hautes températures, idéale pour la fabrication de revêtements de fours et de briques.

Céramiques avancées

Outre les matériaux traditionnels, les céramiques avancées nécessitent souvent des matières premières plus spécialisées, notamment des composés chimiques offrant une résistance et des performances supérieures. Ces matériaux sont utilisés dans des secteurs comme la médecine, l'aérospatiale, l'électronique et la défense. En voici quelques exemples :

- Carbure de tungstène : Connu pour sa dureté et utilisé dans les machines et outils industriels.

- Carbure de silicium : extrêmement durable et souvent utilisé dans les applications électroniques, automobiles et aérospatiales.

Les céramiques avancées se retrouvent également dans des applications hautes performances telles que les gilets pare-balles , offrant une protection légère mais solide.

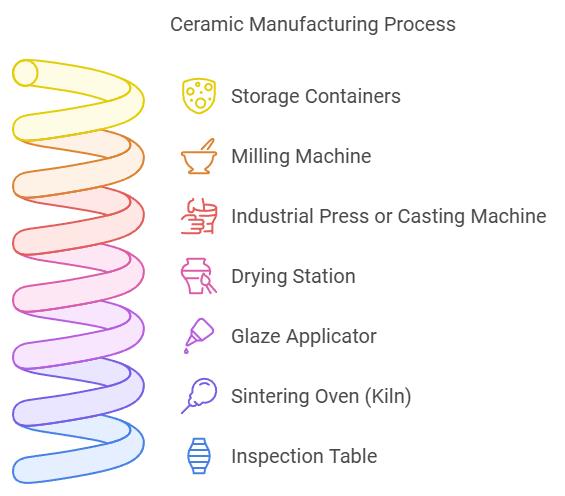

Équipement essentiel pour la fabrication de céramique

La création de céramiques de haute qualité nécessite un équipement spécialisé à chaque étape du processus. Voici un bref aperçu des outils essentiels pour garantir qualité et efficacité dans la fabrication de céramiques.

1. Conteneurs de stockage

Les matières premières comme l'argile et les minéraux doivent être stockées dans des conteneurs propres pour éviter toute contamination, garantissant ainsi la qualité du produit final.

Ensuite , nous préparerons ces matériaux pour les mélanger et les broyer avec une fraiseuse.

2. Fraiseuse

La fraiseuse broie les matières premières en poudres fines, assurant un mélange et une consistance uniformes pour une texture céramique lisse.

Ensuite , nous façonnons les matériaux à l’aide d’une presse industrielle ou d’une machine de coulée.

3. Presse industrielle ou machine de moulage

Ces machines appliquent une pression ou versent des matériaux dans des moules, façonnant la céramique en formes précises, des petites pièces aux grands composants.

Ensuite , après la mise en forme, la céramique doit être séchée pour éviter les fissures, ce qui nous amène à la station de séchage.

4. Station de séchage

La station de séchage élimine l'humidité des céramiques façonnées, évitant ainsi les fissures avant leur cuisson au four.

Ensuite , nous appliquons un glacis pour une finition lisse à l'aide d'un applicateur de glacis.

5. Applicateur de glaçage

L'applicateur de glaçure assure une couche uniforme de glaçure, améliorant à la fois l'apparence et la durabilité de la céramique.

Ensuite , les céramiques sont cuites dans le four de frittage (kiln) pour solidifier leur forme.

6. Four de frittage (four)

Le four cuit les céramiques à haute température, les durcissant et les fusionnant en pièces durables et finies.

Ensuite , nous effectuons un contrôle final des défauts sur la table d’inspection.

7. Table d'inspection

La table d'inspection est l'endroit où chaque pièce est soigneusement examinée pour détecter les défauts avant d'être emballée et expédiée.

En utilisant ces outils spécialisés, les fabricants de céramique peuvent garantir des produits cohérents et de haute qualité du début à la fin.

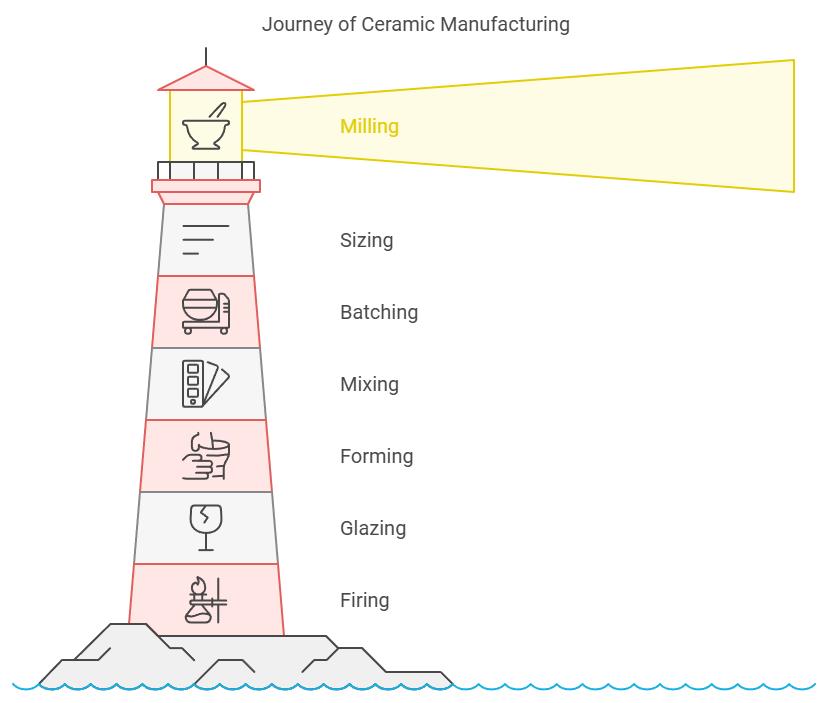

Comment sont fabriquées les céramiques : 7 étapes courantes

La fabrication de la céramique est un processus complexe qui comprend plusieurs étapes clés. Chaque étape transforme les matières premières en un produit fini durable, fonctionnel et souvent esthétique. Décomposons ces étapes pour mieux comprendre comment la céramique prend vie.

Étape 1 : Fraisage

La première étape de la fabrication de la céramique est le broyage. Les matières premières comme l'argile, les minéraux et les additifs sont broyées en fines poudres. Cette étape permet d'éliminer les impuretés et de garantir que les matériaux se présentent sous une forme facilement malléable et façonnable ultérieurement. Le broyage assure une consistance uniforme, essentielle à la qualité du produit final.

Ensuite , nous passons au dimensionnement, où nous contrôlerons la taille de ces particules pour une meilleure liaison et une meilleure qualité de surface.

Étape 2 : Dimensionnement

Lors de l'étape de calibrage, les matériaux broyés sont soigneusement triés afin de séparer les pièces utilisables des déchets. L'objectif est de garantir que les particules ont la taille adéquate pour adhérer correctement et obtenir une surface lisse sur la pièce en céramique finale. Un calibrage approprié permet d'éviter les défauts et d'assurer une texture uniforme sur l'ensemble du produit.

Ensuite , après le dimensionnement, nous procéderons au dosage, où nous préparerons les matériaux pour la phase suivante de production.

Étape 3 : Traitement par lots

Le dosage consiste à peser et à mesurer les matières premières avant de les mélanger. Cette étape garantit l'utilisation des bonnes proportions de matériaux pour une homogénéité optimale. Pour garantir un flux fluide, des doseurs vibrants sont souvent utilisés pour maintenir un flux constant de matériaux dans la fraiseuse. Un dosage précis garantit la même qualité élevée pour chaque lot de céramique.

Ensuite , une fois les matériaux correctement dosés, nous les mélangerons ensemble pour obtenir un mélange uniforme.

Étape 4 : Mélange

Le mélange (ou malaxage) est l'étape où toutes les matières premières sont mélangées pour assurer une consistance uniforme. Cette étape est essentielle pour obtenir une composition chimique et physique homogène dans tout le lot de céramique. Les malaxeurs sont couramment utilisés pour le mélange, notamment pour les ingrédients secs. L'objectif est de garantir que chaque particule soit parfaitement mélangée, ce qui contribuera à l'homogénéité de la texture et de la composition du produit final.

Ensuite , une fois les matériaux bien mélangés, il est temps de les façonner selon les formes souhaitées.

Étape 5 : Formation

C'est lors du formage que la magie opère : la céramique prend sa forme finale. Cela peut se faire par différentes méthodes, comme le coulage en barbotine, le moulage par injection ou le pressage à sec. La céramique traditionnelle, par exemple, peut être façonnée sur un tour de potier. Cette étape lui donne sa structure, et la méthode utilisée dépend de la taille, de la forme et de la complexité du produit. Qu'il s'agisse d'un vase décoratif ou d'une pièce industrielle de grande taille, le formage façonne l'avenir de la pièce en céramique.

Ensuite , après le processus de formage, nous appliquerons un vernis pour améliorer l'apparence et la fonctionnalité de la pièce.

Étape 6 : Vitrage

Une fois la céramique façonnée et séchée, elle est prête à être émaillée. L'émaillage améliore non seulement l'apparence de la pièce, lui conférant un fini lisse et brillant, mais aussi sa durabilité et sa fonctionnalité. L'émaillage est généralement appliqué par pulvérisation, ce qui assure une couche uniforme. L'émaillage ajoute de la couleur, de la texture et une couche protectrice qui protège la céramique des dommages et améliore son attrait visuel.

Ensuite , nous prendrons la céramique émaillée et l'enverrons au four pour la cuisson.

Étape 7 : Cuisson

L'étape finale est la cuisson : la céramique émaillée est placée dans un four et portée à haute température . Cette chaleur intense durcit le matériau, le rendant plus résistant et plus durable. La cuisson fusionne également l'émail à la céramique, lui conférant une surface lisse et finie. Ce processus est essentiel pour garantir que la céramique résiste à un usage quotidien et conserve sa solidité pendant des années.

Chaque étape s’appuie sur la précédente, garantissant que les matières premières sont transformées en un produit magnifiquement fini.

Comment sont fabriquées les céramiques modernes

La fabrication de la céramique est aujourd'hui plus avancée que les méthodes traditionnelles du passé, comme les simples fours en argile utilisés pour cuire les premières poteries. Si les principes fondamentaux restent les mêmes, le procédé a évolué, notamment pour la céramique industrielle.

Les céramiques modernes sont produites avec une grande précision grâce à des méthodes telles que le moulage et la coulée. Des techniques telles que le moulage par injection, le coulage en barbotine et le pressage à sec sont couramment utilisées dans la production de céramiques de pointe.

Moulage par injection

Le moulage par injection est une méthode largement utilisée dans la production de céramiques avancées. Similaire au moulage plastique, ce procédé consiste à chauffer les matériaux céramiques jusqu'à leur fusion, puis à injecter la substance fondue dans des moules pour créer les formes souhaitées. Cette technique est efficace et permet une grande précision dans les formes complexes.

Coulée en barbotine

Le coulage en barbotine est une technique de moulage de la céramique idéale pour produire des formes complexes, difficiles à réaliser sur un tour de potier. Il consiste à couler un mélange d'argile liquide, appelé barbotine, dans un moule en plâtre.

À mesure que la barbotine durcit, elle prend la forme exacte du moule. Cette méthode est particulièrement utile pour créer des céramiques détaillées et uniformes.

Pressage à sec

Le pressage à sec est une technique qui consiste à comprimer des poudres céramiques dans un moule ou une matrice. La poudre granulée et lâche est compactée sous pression pour obtenir une forme solide.

La céramique pressée est ensuite cuite au four pour durcir et renforcer le matériau. Ce procédé est souvent utilisé pour la production de céramiques nécessitant des formes et des dimensions précises et uniformes.

EndNote

Le processus de fabrication de la céramique commence par la collecte des matières premières, qui sont ensuite soigneusement traitées et mélangées pour obtenir la composition idéale. Ensuite, les matériaux sont façonnés à la forme souhaitée et passent par plusieurs étapes de chauffage, dont le séchage, la cuisson et l'émaillage.

Une fois ces étapes terminées, le produit céramique est prêt à être emballé et utilisé. Ce processus minutieux permet d'obtenir une céramique de haute qualité, solide, résistante à la chaleur et polyvalente.

Vous pouvez utiliser la céramique dans tous les domaines, depuis les articles ménagers courants jusqu'aux composants avancés pour des industries comme l'aérospatiale et la défense, démontrant ainsi leur rôle important dans la vie quotidienne et dans les applications spécialisées.

FAQ

Question : Quelles sont les principales étapes de la fabrication de la céramique ?

Réponse : La fabrication de la céramique implique le mélange des matériaux, leur mise en forme, leur séchage, leur cuisson et leur émaillage. Ces étapes permettent d'obtenir des produits solides et résistants à la chaleur.

Question : Pourquoi le séchage est-il important dans la fabrication de la céramique ?

Réponse : Le séchage empêche les fissures et assure une teneur en humidité uniforme, ce qui est essentiel pour une cuisson uniforme et des céramiques plus résistantes.

Question : Quelles industries utilisent la céramique ?

Réponse : Les céramiques sont largement utilisées dans les secteurs de l'automobile, de l'aérospatiale, de la médecine et de la construction. Elles offrent solidité, résistance à la chaleur et durabilité pour diverses applications.

ARTICLES RÉCENTS

- Batterie de cuisine en céramique ou en fonte : que choisir ?

2026-01-19

- Techniques et avantages du glaçage céramique en 2026

2026-01-19

- Les avantages de la vente en gros de produits céramiques de haute qualité pour les détaillants

2025-12-17

- Peut-on fabriquer un cendrier avec de argile autodurcissante

2025-12-17

- L’impact des matériaux céramiques dans les bâtiments à haute performance énergétique

2025-12-04

- Les 7 principaux bienfaits des ustensiles de cuisine en céramique pour la santé

2025-12-04

- Comment nettoyer les pots de fleurs en céramique et prolonger leur durée de vie ?

2025-11-17

- 15 idées de cadeaux en céramique pour les fêtes de fin d'année 2025 : attentionnés, élégants et touchants

2025-11-17

Besoin d'un devis ? Vous avez des questions ?

Obtenez une réponse d'expert dans les 24 heures

PARLEZ À UN SPÉCIALISTE >