¿Cómo se fabrica la cerámica? [7 pasos sencillos en 2024]

Hora de emisión: 2024-12-05 11:13:07

La cerámica se fabrica moldeando materias primas, cociéndolas a altas temperaturas y, a menudo, esmaltándolas para crear productos duraderos y funcionales.

La cerámica es una parte esencial de nuestra vida cotidiana, desde la cerámica y los azulejos hasta los materiales de alta tecnología utilizados en industrias como la aeroespacial y la medicina.

Global Reach Ceramic ofrece productos cerámicos que combinan una calidad excepcional y un diseño innovador que satisfacen las diversas necesidades de aplicaciones residenciales e industriales en todo el mundo.

En este artículo, hablaremos sobre 7 pasos en la fabricación de cerámica. Si eres principiante, este sencillo proceso te permitirá comprender claramente cómo se transforman las materias primas en productos cerámicos de alta calidad.

¿Qué es la fabricación de cerámica?

La fabricación de cerámica es el proceso de creación de productos duraderos y no metálicos a partir de materiales cerámicos como arcilla y otros compuestos.

Mientras que la cerámica tradicional suele utilizarse con fines artísticos o decorativos, la cerámica industrial está diseñada para ser funcional. Está diseñada para soportar maquinaria, optimizar los procesos de fabricación y proporcionar materiales de alta resistencia para industrias como la automotriz, la aeroespacial, la militar, la médica, la de la construcción, entre otras.

El proceso implica moldear y calentar materiales naturales como la arcilla, junto con otros aditivos, para crear productos sólidos y duraderos. La fabricación de cerámica produce artículos que varían ampliamente en tamaño, forma, complejidad y costo, lo que los hace esenciales tanto en aplicaciones cotidianas como en industrias especializadas.

¿Cuáles son las materias primas de la cerámica?

La cerámica es un material inorgánico no metálico, conocido por su dureza, fragilidad y resistencia al calor. Se ha utilizado durante siglos para crear una variedad de productos, desde artículos cotidianos como cerámica y ladrillos hasta componentes de alta tecnología en las industrias modernas.

Si bien la cerámica tradicional se fabricaba principalmente con materiales a base de arcilla , la fabricación de cerámica actual incluye una amplia gama de materias primas según el tipo de cerámica que se produzca.

Materias primas tradicionales

La base de la mayoría de las cerámicas, como la porcelana, los ladrillos y el gres, sigue estando formada por minerales arcillosos naturales . Estos materiales arcillosos son los componentes clave que permiten a la cerámica moldearse en diferentes formas antes de cocerse a altas temperaturas.

Los minerales arcillosos comunes utilizados en la cerámica tradicional incluyen:

- Caolín : Arcilla fina y blanca que se utiliza para fabricar porcelana.

- Arcilla en bolas : arcilla muy plástica utilizada para crear formas detalladas.

- Arcilla Refractaria : Resistente a altas temperaturas, ideal para fabricar revestimientos de hornos y ladrillos.

Cerámica avanzada

Además de los materiales tradicionales, la cerámica avanzada suele requerir materias primas más especializadas, en particular compuestos químicos que ofrecen mayor resistencia, resistencia y rendimiento. Estos materiales se utilizan en industrias como la médica, la aeroespacial, la electrónica y la defensa. Algunos ejemplos son:

- Carburo de tungsteno : conocido por su dureza y utilizado en maquinaria y herramientas industriales.

- Carburo de silicio : extremadamente duradero y a menudo utilizado en aplicaciones electrónicas, automotrices y aeroespaciales.

Las cerámicas avanzadas también se encuentran en aplicaciones de alto rendimiento como chalecos antibalas , proporcionando una protección ligera pero resistente.

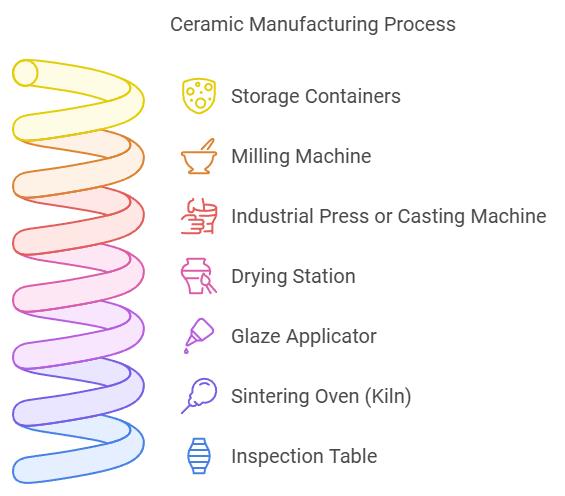

Equipo esencial para la fabricación de cerámica

La creación de cerámica de alta calidad requiere equipos especializados en cada etapa del proceso. A continuación, presentamos un breve resumen de las herramientas esenciales que garantizan la calidad y la eficiencia en la fabricación de cerámica.

1. Contenedores de almacenamiento

Las materias primas como arcilla y minerales deben almacenarse en recipientes limpios para evitar la contaminación y garantizar la calidad del producto final.

A continuación , prepararemos estos materiales para mezclarlos y molerlos con una fresadora.

2. Fresadora

La fresadora muele las materias primas hasta convertirlas en polvos finos, garantizando una mezcla uniforme y consistencia para obtener una textura cerámica suave.

A continuación , damos forma a los materiales utilizando una prensa industrial o una máquina de fundición.

3. Prensa industrial o máquina de fundición

Estas máquinas aplican presión o vierten materiales en moldes, dando forma a la cerámica en formas precisas, desde piezas pequeñas hasta componentes grandes.

A continuación , después de darle forma, la cerámica necesita ser secada para evitar grietas, lo que nos lleva a la estación de secado.

4. Estación de secado

La estación de secado elimina la humedad de las cerámicas moldeadas, evitando que se agrieten antes de cocerlas en el horno.

A continuación , aplicamos un esmalte para conseguir un acabado suave utilizando un aplicador de esmalte.

5. Aplicador de glaseado

El aplicador de esmalte asegura una capa uniforme de esmalte, mejorando tanto la apariencia como la durabilidad de la cerámica.

A continuación , las cerámicas se cuecen en el horno de sinterización para solidificar su forma.

6. Horno de sinterización

El horno cuece cerámica a altas temperaturas, endureciéndola y fusionándola en piezas duraderas y acabadas.

A continuación , realizamos una comprobación final de defectos en la mesa de inspección.

7. Mesa de inspección

La mesa de inspección es donde se examina cuidadosamente cada pieza para detectar defectos antes de ser empaquetada y enviada.

Al utilizar estas herramientas especializadas, los fabricantes de cerámica pueden garantizar productos consistentes y de alta calidad de principio a fin.

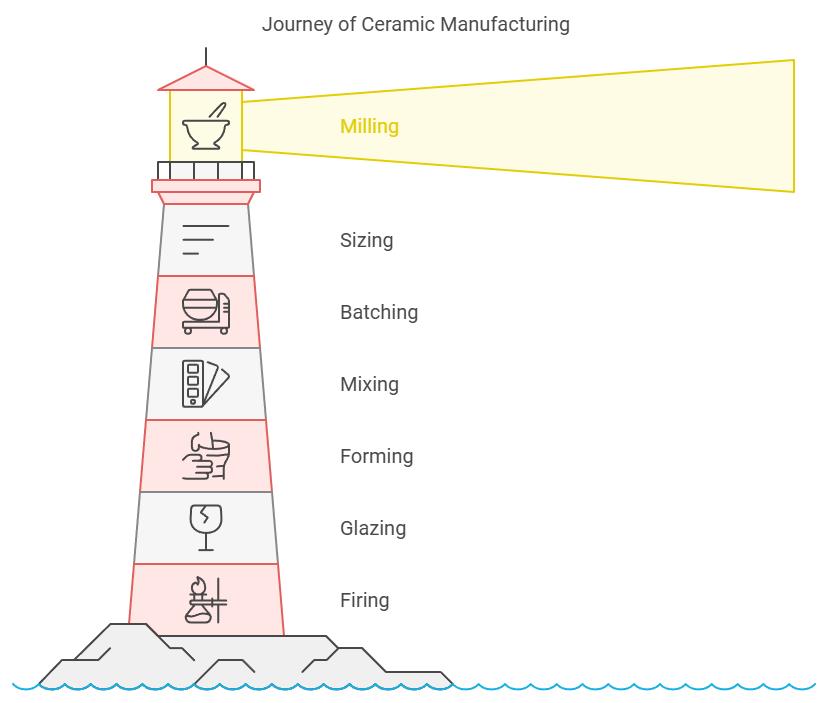

¿Cómo se fabrica la cerámica? 7 pasos comunes

La fabricación de cerámica es un proceso complejo que consta de varias etapas clave. Cada paso transforma la materia prima en un producto final duradero, funcional y, a menudo, de gran belleza. Analicemos estos pasos para comprender mejor cómo cobra vida la cerámica.

Paso n.° 1: fresado

El primer paso en la fabricación de cerámica es la molienda, donde materias primas como arcilla, minerales y aditivos se muelen hasta obtener polvos finos. Esta etapa ayuda a eliminar impurezas y garantiza que los materiales estén en una forma que permita mezclarlos y moldearlos fácilmente posteriormente. La molienda crea una consistencia uniforme, crucial para la calidad del producto final.

A continuación , pasamos al dimensionamiento, donde controlaremos el tamaño de estas partículas para obtener la mejor unión y calidad de la superficie.

Paso n.° 2: dimensionamiento

En la etapa de dimensionamiento, los materiales molidos se clasifican cuidadosamente para separar las piezas aprovechables de los residuos. El objetivo es garantizar que las partículas tengan el tamaño adecuado para una correcta adhesión y lograr una superficie lisa en la pieza cerámica final. Un dimensionamiento adecuado ayuda a prevenir defectos y garantiza una textura uniforme en todo el producto.

A continuación , después del dimensionamiento, procederemos a la dosificación, donde preparamos los materiales para la siguiente fase de producción.

Paso n.° 3: procesamiento por lotes

La dosificación es el proceso de pesar y medir las materias primas antes de combinarlas. Este paso garantiza que se utilicen las proporciones correctas de materiales para lograr consistencia. Para garantizar un flujo fluido, se suelen utilizar alimentadores vibratorios que ayudan a mantener un flujo constante de materiales hacia la fresadora. Una dosificación precisa garantiza que cada lote de cerámica tenga la misma alta calidad.

A continuación , una vez que los materiales estén correctamente agrupados, los mezclaremos para lograr una mezcla uniforme.

Paso #4: Mezcla

La mezcla (o amasado) es la etapa en la que se combinan todas las materias primas para asegurar una consistencia uniforme. Este paso es crucial para lograr una composición química y física consistente en todo el lote cerámico. Las batidoras de paletas se utilizan comúnmente para mezclar, especialmente con ingredientes secos. El objetivo es asegurar que cada partícula esté completamente mezclada, lo que contribuirá a que el producto final tenga una textura y composición uniformes.

A continuación , después de que los materiales estén bien mezclados, es el momento de darles la forma deseada.

Paso #5: Formación

El moldeado es donde ocurre la magia: moldear la cerámica hasta su forma final. Esto puede lograrse mediante diversos métodos, como la colada en barbotina, el moldeo por inyección o el prensado en seco. La cerámica tradicional, por ejemplo, se moldea en un torno alfarero. Esta etapa le da a la cerámica su estructura, y el método utilizado depende del tamaño, la forma y la complejidad del producto. Ya sea un jarrón decorativo o un gran componente industrial, el moldeado define el futuro de la pieza cerámica.

A continuación , después del proceso de formado, aplicaremos esmalte para mejorar la apariencia y funcionalidad de la pieza.

Paso n.° 6: Glaseado

Una vez que la cerámica ha sido moldeada y seca, está lista para el esmaltado. El esmaltado no solo mejora la apariencia, dándole a la pieza un acabado liso y brillante, sino que también aumenta su durabilidad y funcionalidad. El esmaltado se aplica generalmente mediante pulverización, lo que garantiza una capa uniforme. El esmaltado aporta color, textura y una capa protectora que ayuda a la cerámica a resistir daños y realza su atractivo visual.

A continuación , tomaremos la cerámica esmaltada y la enviaremos al horno para su cocción.

Paso #7: Disparo

El paso final es la cocción, donde la cerámica vidriada se coloca en un horno y se calienta a altas temperaturas . Este intenso calor endurece el material, haciéndolo más resistente y duradero. La cocción también fusiona el vidriado con la cerámica, dándole una superficie lisa y acabada. Este proceso es esencial para garantizar que la cerámica resista el uso diario y se mantenga sólida durante años.

Cada paso se basa en el anterior, garantizando que las materias primas se transformen en un producto bellamente terminado.

¿Cómo se fabrica la cerámica moderna?

La fabricación de cerámica actual es más avanzada que los métodos tradicionales del pasado, como los sencillos hornos de barro utilizados para cocer la cerámica primitiva. Si bien los principios fundamentales siguen siendo los mismos, el proceso ha evolucionado, especialmente para la cerámica industrial.

La cerámica moderna se produce con alta precisión mediante métodos como el moldeo y la fundición. Técnicas como el moldeo por inyección, la colada en barbotina y el prensado en seco se emplean habitualmente en la producción de cerámica avanzada.

Moldeo por inyección

El moldeo por inyección es un método ampliamente utilizado en la producción de cerámica avanzada. Similar al moldeo de plásticos, este proceso implica calentar los materiales cerámicos hasta su fusión y luego inyectar la sustancia fundida en moldes para crear las formas deseadas. Esta técnica es eficiente y permite una alta precisión en formas complejas.

Fundición deslizante

La colada en barbotina es una técnica de moldeado cerámico ideal para crear formas intrincadas difíciles de lograr en un torno de alfarero. Consiste en verter una mezcla de arcilla líquida, conocida como barbotina, en un molde de yeso.

A medida que la barbotina se fragua y endurece, adquiere la forma exacta del molde. Este método es especialmente útil para crear cerámicas detalladas y uniformes.

Prensado en seco

El prensado en seco es una técnica que consiste en comprimir polvos cerámicos dentro de un molde o matriz. El polvo suelto y granulado se compacta bajo presión para formar una pieza sólida.

Posteriormente, la cerámica prensada se cuece en un horno para endurecerla y fortalecerla. Este proceso se utiliza a menudo para producir cerámica que requiere formas y tamaños precisos y uniformes.

Nota final

El proceso de fabricación de cerámica comienza con la recolección de materias primas, que se procesan y mezclan cuidadosamente para lograr la combinación perfecta. Posteriormente, se les da la forma deseada y pasan por varias etapas de calentamiento, como el secado, la cocción y el esmaltado.

Una vez completados estos pasos, el producto cerámico está listo para su envasado y uso. Este minucioso proceso da como resultado cerámica de alta calidad, resistente, resistente al calor y versátil.

La cerámica se puede utilizar en todo, desde artículos domésticos cotidianos hasta componentes avanzados para industrias como la aeroespacial y la de defensa, lo que demuestra su importante papel tanto en la vida diaria como en aplicaciones especializadas.

Preguntas frecuentes

Pregunta: ¿Cuáles son los principales pasos en la fabricación de cerámica?

Respuesta: La fabricación de cerámica implica mezclar materiales, moldearlos, secarlos, cocerlos y esmaltarlos. Estos pasos crean productos resistentes y resistentes al calor.

Pregunta: ¿Por qué es importante el secado en la fabricación de cerámica?

Respuesta: El secado evita el agrietamiento y garantiza un contenido de humedad uniforme, lo cual es esencial para una cocción consistente y una cerámica más resistente.

Pregunta: ¿Qué industrias utilizan cerámica?

Respuesta: La cerámica se utiliza ampliamente en las industrias automotriz, aeroespacial, médica y de la construcción. Proporciona resistencia, resistencia al calor y durabilidad para diversas aplicaciones.

RECENT POSTS

- Batería de cocina de cerámica vs. de hierro fundido: ¿Qué debería elegir?

2026-01-19

- Técnicas y beneficios del esmaltado cerámico en 2026

2026-01-19

- Los beneficios de los productos cerámicos de alta calidad al por mayor para los minoristas

2025-12-17

- Se puede hacer un cenicero con arcilla de secado al aire

2025-12-17

- El impacto de los materiales cerámicos en edificios energéticamente eficientes

2025-12-04

- Los 7 principales beneficios para la salud de los utensilios de cocina de cerámica

2025-12-04

- ¿Cómo limpiar macetas de cerámica y prolongar su vida útil?

2025-11-17

- 15 de las mejores ideas de regalos navideños de cerámica para 2025: originales, elegantes y emotivos

2025-11-17

¿Necesitas una cotización?¿Tienes alguna pregunta?

Obtenga una respuesta de un experto en 24 horas

HABLE CON UN ESPECIALISTA >